Cresce a procura por embalagens 100% recicláveis. Desde produtores de poliolefinas virgens como a Borealis até transformadores como a Mondi, proprietários de marcas, retalhistas e consumidores finais: existe um amplo apoio à mudança para soluções de embalagem facilmente recicláveis. No entanto, em primeiro lugar, é necessário encontrar alternativas às atuais soluções multimaterial que combinam polímeros a poliamida (PA) ou o politereftalato de etileno (PET) com outros materiais.

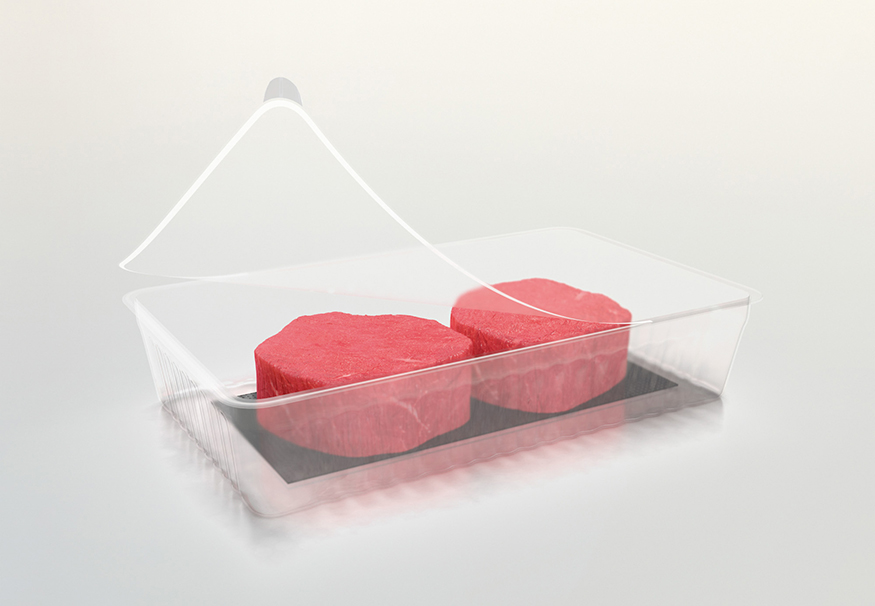

Apesar da sua eficácia na proteção dos alimentos, estas soluções multimateriais acabam por ser rejeitadas durante o processo de reciclagem e, por conseguinte, reduzem o rendimento das fábricas de reciclagem mecânica e dos materiais recolocados em circulação. Além disso, encontrar substitutos verdadeiramente viáveis para plásticos multimateriais nas embalagens alimentares, especialmente para produtos refrigerados, como queijos, carnes fatiadas e outros produtos alimentares embalados em bandejas, é especialmente difícil devido aos requisitos complexos em termos de segurança, higiene, frescura e estética visual.

As soluções de polipropileno (PP) baseadas nos copolímeros Borealis BC918CF e Borealis RB707CF são substitutos viáveis dos plásticos multimateriais. Além de oferecerem uma alta barreira à humidade, permitem reduzir a espessura da embalagem, o que se traduz numa economia nos custos de material. A combinação de ambos os copolímeros oferece elevada resistência térmica e alta transparência, uma combinação chave para uma embalagem eficiente.

Baseado na tecnologia Borstar Nucleation Technology (BNT) da Borealis, que envolve a nucleação do polipropileno (PP) durante a polimerização, em oposição à abordagem tradicional de adicionar um agente de nucleação durante a peletização, o Borealis BC918CF oferece excelente resistência mecânica, uma boa barreira à humidade e um aspeto agradável. Na embalagem em atmosfera modificada (MAP), fornece a barreira necessária para que a carne tenha um prazo de validade de até 12 dias.

De acordo com a Borealis, o processo BNT aumenta a rigidez dos materiais sem afetar negativamente a resistência ao impacto, permitindo assim a redução das quantidades de material usado. Além disso, o facto de a nucleação ser feita in situ, no reator de polimerização, produz vários benefícios óbvios, incluindo um efeito de nucleação mais forte, bem como uma melhor e mais consistente dispersão do agente de nucleação. Não há reação com outros aditivos, por exemplo, lotes de matrizes de cor. Oferece baixo sabor e odor, e permite total conformidade com os regulamentos de contacto com alimentos.

Segundo a Mondi, os novos materiais têm um bom comportamento na termoformagem, graças à estrutura cristalina muito uniforme do PP, e apresentam elevada estabilidade dimensional, permitindo altas velocidades de embalamento.

www.interplast.pt

InterPLAST - Informação profissional para a indústria de plásticos portuguesa