A Celoplás, especialista em injeção e microinjeção de componentes técnicos de precisão, investiu recentemente numa impressora 3D Fortus 450mc da Stratasys para a fabricação aditiva de ferramentas complexas em material polimérico, eliminando assim as limitações geométricas e de peso das tradicionais ferramentas metálicas.

Fundada em 1989, em Barcelos, a Celoplás é hoje reconhecida internacionalmente pela sua especialização no fabrico de componentes e micro-compomentes plásticos complexos para indústrias como a automóvel, eletrónica, elétrica, ótica, de construção ou médica.

Para melhorar a capacidade de resposta ao cliente, a equipa de I&D da Celoplás procura otimizar continuamente a sua capacidade de produção com novas tecnologias e processos. Ao analisar as ferramentas da linha de produção, a equipa reconheceu limitações nos métodos tradicionais de fabrico que necessitavam de ser resolvidas. Como resultado, a empresa estabeleceu um estudo de caso interno para avaliar o potencial do fabrico aditivo e superar estes problemas.

Ana Cortez, Gestora de ID&I da Celoplás, explica: "Para a produção das nossas ferramentas, sempre utilizámos fresagem ou retificação, mas para ferramentas mais complexas estávamos limitados às geometrias retas que, para algumas aplicações, limitavam a nossa eficiência de fabrico. Além disso, o peso de algumas das ferramentas de alumínio que produzimos geram problemas na maquinaria em que são implementadas. Como resultado, desenvolvemos um ‘business case’ para uma solução de fabrico aditivo polimérico que não só pudesse resolver as limitações de geometria e peso da produção tradicional de ferramentas de metal, mas também acelerar os nossos prazos de produção.

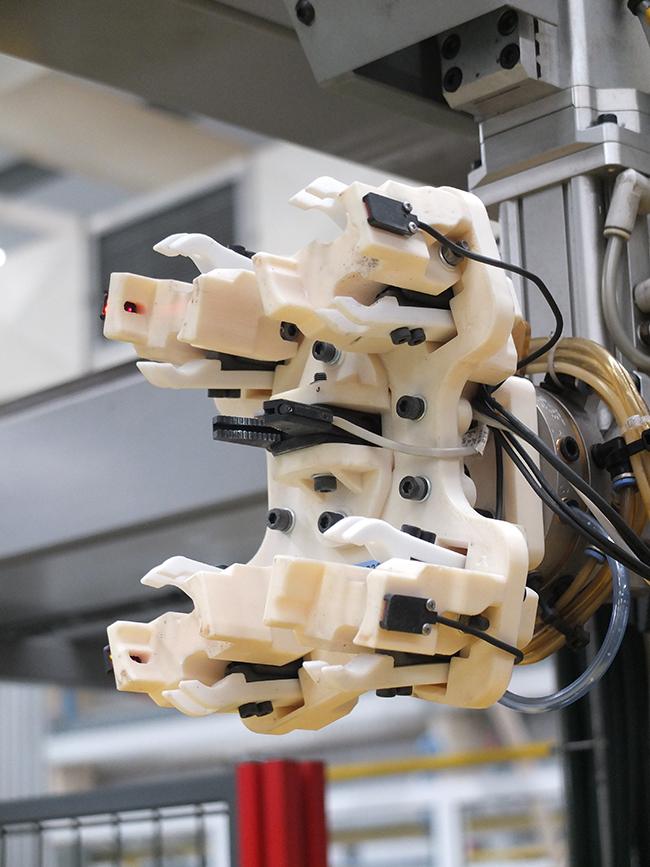

Tendo explorado várias soluções de nível industrial para a produção, a Celoplás investiu numa impressora 3D de FDM Fortus 450mc fornecida pela Codi, parceiro local da Stratasys. Atualmente, o sistema é amplamente utilizado em diversas aplicações de produção, incluindo acessórios impressos em 3D para validação de qualidade em ambiente de fábrica, além de modelos para efetuar medições dimensionais em peças moldadas por injeção. No entanto, alguns dos maiores resultados a nível de eficiência de fabrico obtido foram as ferramentas de final de braço, que desempenharam um papel fundamental na comprovação do caso comercial para o fabrico aditivo FDM.

Na linha de produção, as ferramentas de manuseamento para braços robóticos são essenciais para remover peças dos moldes no final de cada ciclo de moldagem por injeção e, em seguida, depositá-las numa correia transportadora para embalagem. Tradicionalmente, estas ferramentas são fresadas em alumínio e acetal. Mas o processo é demorado e a criação das ferramentas é limitada em comparação com aquilo que é possível através do fabrico aditivo.

“Desde que utilizamos a Fortus 450mc, descobrimos que já não estávamos limitados pelas restrições dos métodos de produção tradicionais ao produzir as ferramentas de manuseamento para os braços robóticos”, afirmou Ana Cortez. “Por exemplo, geometrias complexas como canais de ar internos e trajetórias curvas não eram possíveis com CNC. Agora podemos otimizar o design da ferramenta com um nível de detalhe elaborado e minucioso, sabendo que a Fortus 450mc criará uma ferramenta complexa rapidamente, mas com elevada precisão e repetibilidade. De facto, com a impressora 3D podemos fundir peças numa única impressão para obter geometrias mais orgânicas.”

Além de resolver o desafio da geometria, a substituição da ferramenta de manuseamento robótico de alumínio por uma peça equivalente termoplástica muito mais leve trouxe vantagens adicionais.

“A ferramenta de manuseamento impressa em 3D é 40% mais leve do que a nossa ferramenta anterior de metal. Isto alivia significativamente o desgaste dos braços robóticos, o que é fundamental, não só porque aumenta a respetiva velocidade de movimento e produtividade, mas também porque uma ferramenta mais leve reduz o ritmo de degradação do robô”, explicou Cortez. “Conseguimos também produzir as ferramentas com uma economia de tempo de cerca de 40%, em comparação com os métodos convencionais, e a um custo muito inferior.”

“No passado, subcontratámos empresas para a maioria da produção de ferramentas, mas a integração da tecnologia FDM internamente tem tido um impacto muito mais amplo na capacidade geral de produção da empresa. A capacidade de imprimir em 3D ferramentas de produção personalizadas a pedido significa que a Celoplás está muito menos dependente dos fornecedores e mais ágil na resposta aos requisitos de fabrico. O fabrico aditivo tornou-se numa parte integrante da nossa produção, o que permitiu que nos tornássemos muito mais flexíveis com os nossos projetos de fabrico", disse Ana Cortez. “Com a subcontratação, tínhamos uma margem muito pequena para erros quando era necessário fazer alterações de última hora ao design de uma ferramenta, o que, por sua vez, causava um atraso na produção. Neste momento, a pedido de um engenheiro, podemos redesenhar e imprimir em 3D uma ferramenta personalizada numa questão de horas por uma fração do custo, e implementá-la imediatamente na linha de produção. Isto teve um impacto significativo ao acelerar os nossos prazos de produção e permite-nos cumprir de forma mais eficiente os prazos de entrega dos nossos clientes, e de forma muito mais inovadora.”

Tendo validado com êxito o caso comercial da Fortus 450mc, a Celoplás estabeleceu agora como objetivo maximizar a utilização do fabrico aditivo FDM em todo o ambiente de fábrica, de modo a otimizar ainda mais o respetivo processo de produção. Ana Cortez afirma ainda que “também testámos a possibilidade da sobreinjeção de complementos metálicos em peças produzidas com FDM. Testámos esta abordagem no nosso estudo de caso de manuseamento e obtivemos bastante sucesso – reduzindo o tempo de montagem de forma muito significativa. Esta é uma das poucas áreas onde observamos uma oportunidade imediata de otimização através do fabrico aditivo.”

www.interplast.pt

InterPLAST - Informação profissional para a indústria de plásticos portuguesa