Se alguma vez teve a pouca sorte de pisar uma peça de Lego, conhecerá a dor provocada pelos incrivelmente resistentes, para não dizer indestrutíveis, pequenos tijolos. Esta impressionante combinação de durabilidade e resistência à tração, já para não mencionar o acabamento brilhante, deve-se ao fabrico dos mesmos em ABS, um polímero termoplástico particularmente adequado para bens de consumo moldados por injeção.

Para além da resistência à tração, a impressionante lista de propriedades do material ABS inclui a resistência a altas temperaturas, a capacidade de reciclagem, a alta resistência química e a baixa condutividade elétrica. Por este motivo, o ABS é utilizado para fabricar muitos dos artigos quotidianos que nos rodeiam, desde os tabliers dos automóveis e armários elétricos, até teclados de computador e, naturalmente, brinquedos para crianças.

Embora os métodos de produção tradicionais, como a moldagem por injeção, continuem a ser a maior fonte de peças em ABS, o fabrico aditivo de qualidade industrial tornou-se numa opção popular para a produção rápida e rentável de protótipos em ABS e de baixos volumes de peças finais. Enquanto a capacidade de produzir peças em ABS com nível de engenharia real se tornou em algo habitual nas impressoras 3D de gama mais alta, o fabrico aditivo de escritório tratou durante muito tempo de produzir estas peças com o nível de fiabilidade e repetibilidade que um desenhador ou engenheiro industrial esperam.

O problema resulta da resistência às altas temperaturas e do ponto de fusão do material ABS. Quando arrefece ocorre delaminação, o que provoca um enfraquecimento significativo da estrutura da peça e, eventualmente, dá lugar a deformações e fendas, o que invalida o motivo pelo qual se escolhe o ABS em primeira instância. Caso se arrefeça uma peça com um processo muito rápido, a mesma também pode ser sujeita a forças de contração devido à exposição ao ar. Portanto, caso se produzam peças em ABS com uma impressora 3D de escritório, é fortemente recomendável um processo de arrefecimento controlado e uma câmara fechada. Quanto maior for a peça, mais provável é que atuem as forças de contração, o que produz um resultado de deformação ou em forma de “cunha”.

Alguns engenheiros podem abandonar por completo o material ABS e recorrer a materiais alternativos como o PLA, que costuma exigir uma temperatura de impressão mais baixa, entre 190 e 230 graus (comparativamente aos 210 a 250 graus recomendados para o ABS), para além de proporcionar um menor risco de deformação. No entanto, o ponto de fusão baixo do PLA ocorre à custa de perder grande parte da resistência à tração quando é aquecido a mais de 50 graus, o que dá lugar a uma peça frágil.

Como engenheiros nunca nos esquecemos dos problemas químicos, e para quem esteja decidido a continuar a usar o material ABS, podem ser sugeridos vários 'truques' ou abordagens alternativas para melhorar a qualidade da peça. A maioria das soluções reduzem-se a duas táticas fundamentais: modificar o material ou modificar a impressora 3D.

Se procurarmos na Internet, encontraremos uma série de materiais ABS modificados, desde termocrómicos e translúcidos, até retardantes de chama e, inclusivamente, luminosos (brilho no escuro). Estas adaptações químicas dão aos engenheiros a liberdade de selecionar a fórmula ideal para o seu uso específico.

No entanto, estas fórmulas modificadas costumam ter um preço, e o material ABS etiquetado como 'otimizado para impressão em 3D' não é uma exceção. Embora a modificação química do material ABS possa reforçar a resistência térmica, tanto através da incorporação de um aditivo como pelo aumento da proporção de polibutadieno (o B de ABS), deve ter-se em conta uma série de desvantagens: temperaturas de deflexão térmica mais baixas, módulo de tração reduzido e menor resistência à tração. Isto pode dar como resultado um produto inferior que não é de todo adequado para muitas das aplicações de alto rendimento para as quais se utiliza o material ABS, como a produção de peças de automóveis e aeroespaciais.

Se a modificação do material não tem o efeito pretendido, o passo lógico seguinte é tratar de alterar a própria impressora 3D. Na atualidade, muitas das impressoras 3D de escritório que existem no mercado permitem ao utilizador controlar a temperatura da placa de impressão. Disponibilizar uma base aquecida com temperatura controlada permite transferir parte do calor para a zona inferior da peça impressa em 3D, o que reduz o risco de separação das camadas. A MakerBot adotou esta abordagem nas suas anteriores impressoras 3D. Contudo, vimos que isto tinha um efeito limitado. Com esta técnica, não é possível o controlo uniforme da temperatura de todas as camadas de uma peça em simultâneo, pelo que a mesma fica sujeita a deformação e a fissuração.

Quando concebemos a recente plataforma Method, decidimos controlar a temperatura do plano de impressão e não apenas a da placa de impressão. Em vez de aquecer simplesmente a partir de baixo, a câmara fechada permite que o calor recircule nela, levando o ar a ambos os lados. Isto permite um controlo superior, visto que cada camada é impressa com as mesmas condições térmicas e de calor, sem necessidade de 'retocar' os ajustes da impressora. Esta tecnologia foi concebida para ajudar os engenheiros a conseguir peças em ABS de nível de produção com dimensões precisas a um custo muito menor do que o do fabrico tradicional.

Mesmo com uma nova abordagem para controlar a temperatura do plano de impressão, ainda existem desafios que é necessário resolver. Como a extrusora está num ambiente mais quente, existe o risco de expansão. Isto leva-nos à seguinte questão: se existe um problema térmico fundamental na utilização do ABS numa impressora 3D de escritório, porque estamos tão decididos a lutar contra estas propriedades do material?

A resposta reside na nossa visão do setor de fabrico futuro: um modelo de produção descentralizado e a pedido, impulsionado pelo fabrico aditivo. O material ABS moldado por injeção continuará a ser durante muitos anos a melhor opção para a produção de grandes volumes, devido à velocidade permitida e ao baixo custo, mas quando se trata de volumes de apenas dezenas, centenas ou até milhares de peças, ou quando é necessária uma produção personalizada, o fabrico aditivo é realmente vantajoso. A análise tradicional de custo-benefício que costuma acompanhar a criação de uma ferramenta, de um protótipo ou de uma peça de utilização final sofre alterações. Os modelos podem ser testados e repetidos mais rapidamente, o que acelera a inovação e o tempo de comercialização, tudo isto com um custo muito menor do que o dos métodos tradicionais.

A capacidade de utilizar ABS de nível de engenharia real não apenas nas impressoras 3D tradicionais abre estas vantagens inerentes ao fabrico aditivo a um número muito maior de engenheiros, que têm estado limitados a dispendiosas impressoras 3D industriais de grande escala para satisfazer os seus requisitos de ABS. Por este motivo, a impressora 3D Method X lançada recentemente constitui uma mudança importante para o fabrico aditivo de nível industrial. Ao oferecer autêntico material ABS pela primeira vez numa impressora 3D mais acessível, faz com que seja possível que o habitual desenhador ou engenheiro tenha acesso a ABS de nível de engenharia para obter protótipos mais precisos e funcionais, assim como peças de produção mais robustas e fiáveis.

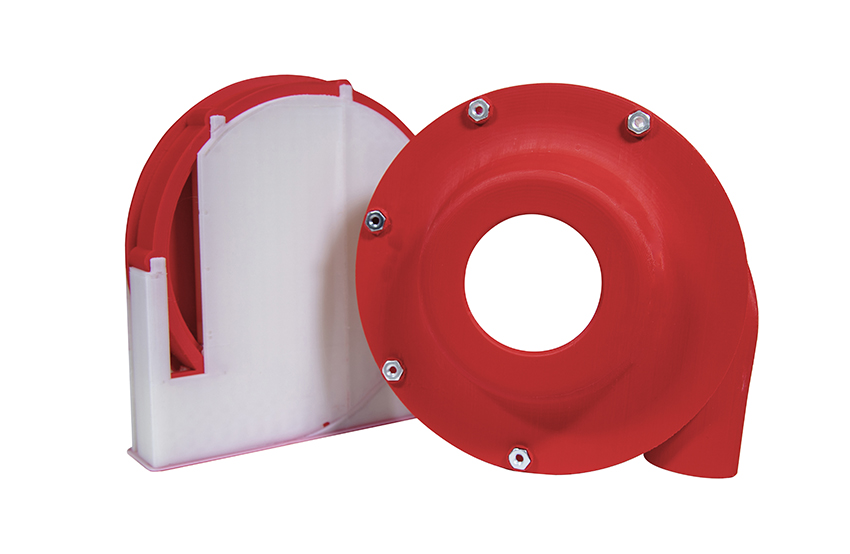

A All Axis Robotics é um excelente exemplo daquilo que se pode conseguir com a Method X. Para poder personalizar os seus modelos de efetores finais robóticos, a empresa precisou de produzir uma lixadora de peças ABS personalizada. Com a impressora Method X, em algumas horas o equipamento pôde produzir a lixadora utilizando materiais ABS de grande resistência e duração, evitando os elevados custos e os longos prazos de entrega que normalmente implica recorrer a um fornecedor externo.

www.interplast.pt

InterPLAST - Informação profissional para a indústria de plásticos portuguesa