Moldex3D considera a reação da máquina para aproximar mais a simulação da realidade

Persiste ainda, contudo, uma lacuna entre o campo teórico e o efetivo comportamento das máquinas, por variados fatores, como, por exemplo, razões de engenharia mecânica, de composição dos materiais e do rendimento da unidade de comando. Num tempo em que os processos pré-produtivos são essencialmente numéricos, a integração do mundo físico com o mundo digital é uma questão importante e candente. O conceito CPS na moldagem por injeção reside na integração entre a simulação da moldagem e as máquinas de injeção.

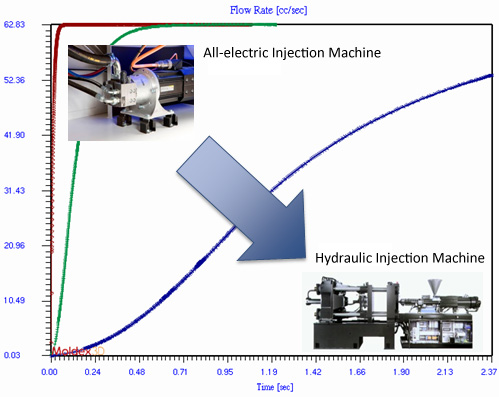

Normalmente, consideramos a velocidade de resposta de uma máquina de injeção totalmente elétrica como superior e a de uma máquina de injeção hidráulica como inferior (Fig. 1). Também partimos do princípio que a velocidade real de enchimento e a pressão de compactação serão as mesmas que definimos. No entanto, na realidade, isso leva a uma diferença entre a teoria e o resultado da resposta real.

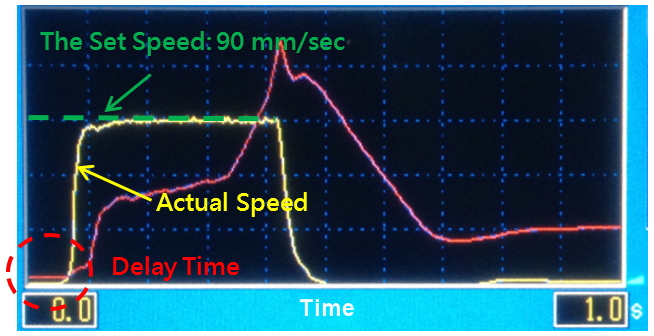

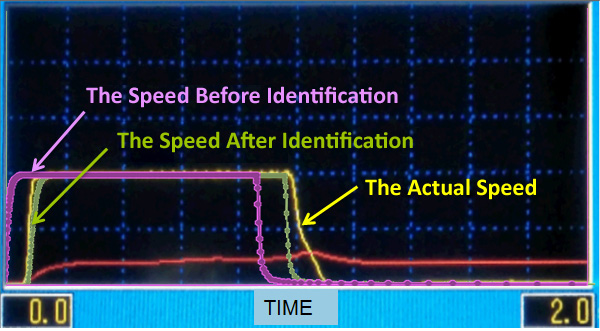

A Fig. 2 mostra o resultado da velocidade de resposta de uma máquina de injeção totalmente elétrica. A velocidade definida é de 90 mm/s. A partir da figura podemos verificar que a velocidade de injeção não é atingida de imediato. A velocidade definida é atingida gradualmente após um intervalo de tempo causado pela resistência mecânica. Quando a velocidade real de injeção atingir 95% da velocidade definida, o tempo de resposta da máquina abranda até que a velocidade de injeção atinja os valores previamente definidos. É difícil controlar manualmente o tempo de resposta, esta é a razão pela qual precisamos da identificação da máquina, para que este fator possa ser incluído na análise.

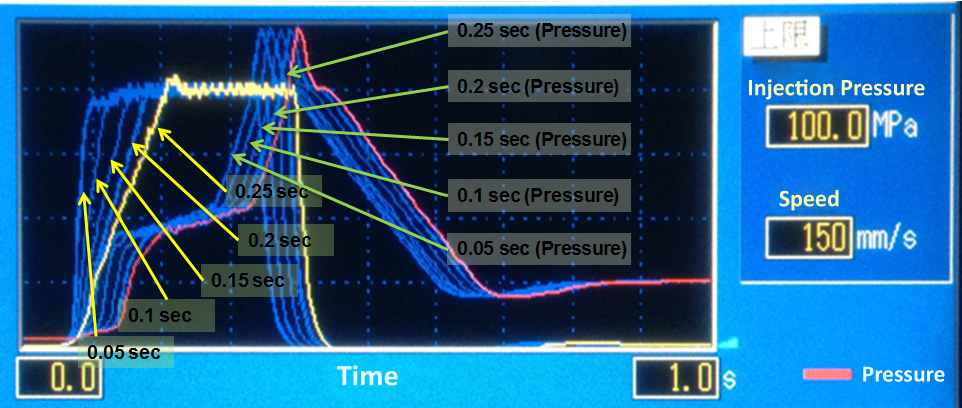

Na Figura 3 podemos ver os efeitos das diferentes velocidades de resposta obtidas para a mesma configuração da velocidade de injeção (150 mm/s). Quanto menor for o tempo de resposta mais rapidamente pode atingir a velocidade de injeção definida e vice-versa. Além disso, pese embora o tempo configurado seja o mesmo, nem o valor da pressão de injeção nem o tempo de comutação é o mesmo pelo facto de os valores do tempo de resposta serem diferentes.

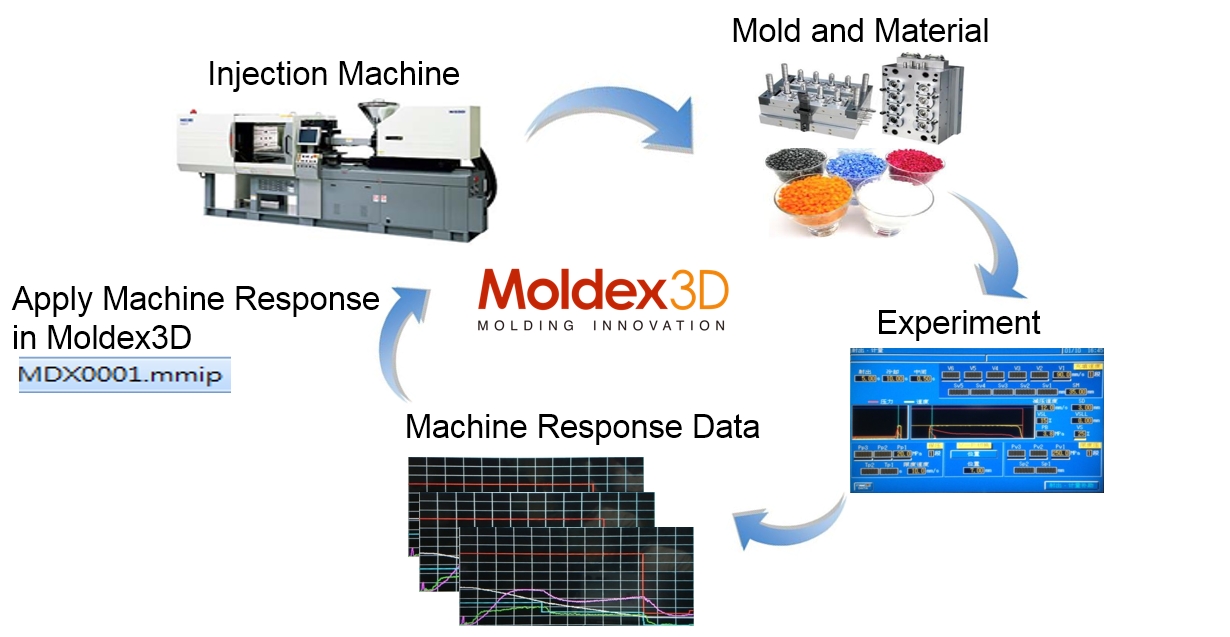

Para avaliar os efeitos da resposta real da máquina, o Moldex3D recolhe os dados da resposta da máquina com base nos métodos experimentais. O fluxograma da caracterização da resposta da máquina pode ser observado na Figura 4.

Os utilizadores podem selecionar os tipos de máquinas, os moldes e os materiais e recolher os dados experimentais de diversas configurações de velocidade e pressão. Então podem identificar os parâmetros de resposta das máquinas com base na Teoria de Controlo e aplicar os dados na análise de simulação com o Moldex3D.

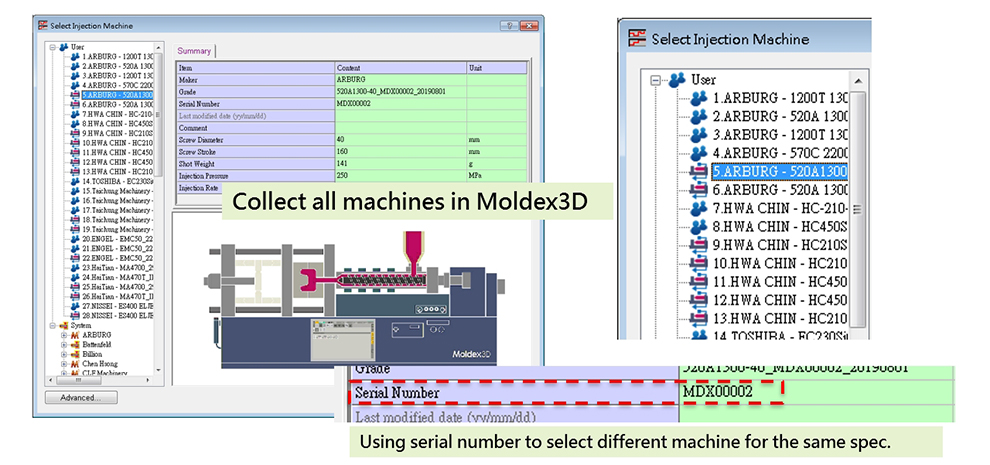

Após a recolha dos parâmetros da máquina, os utilizadores têm de transferir o ficheiro dos parâmetros da máquina para a base de dados de máquinas no Assistente de Processo (Process Wizard) Moldex3D (Fig. 5) e selecionar a máquina no Assistente de Processo sem alterar as configurações. O Solucionador (Solver) Moldex3D vai então fazer uma análise com base na resposta efetiva da máquina permitindo obter resultados da simulação mais precisos (Fig. 6).

Levando em linha de conta a resposta da máquina no mundo real, os utilizadores podem fazer refletir com mais precisão as condições reais de produção nas simulações. As condições de otimização do processo obtidas a partir da simulação podem então ser aplicadas diretamente na fábrica, colmatando a lacuna entre a simulação e a realidade.

www.interplast.pt

InterPLAST - Informação profissional para a indústria de plásticos portuguesa