Desde o seu desenvolvimento inicial, a soldadura de materiais termoplásticos por laser contribuiu de forma importante para a montagem correta e de alta qualidade de produtos e dispositivos médicos. E, à medida que estes produtos evoluem, o mesmo acontece com essa tecnologia.

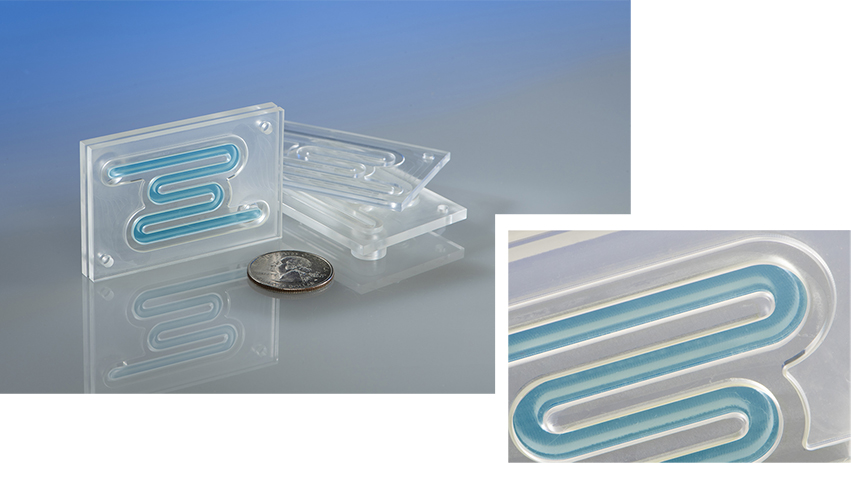

Foto 1: Agora é possível soldar por laser duas peças transparentes, através de um novo e inovador processo de soldadura que pode produzir de forma fiável trajetórias de fluido complexas, mantendo relações de aspeto superiores. (Imagens: Cortesia da Emerson).

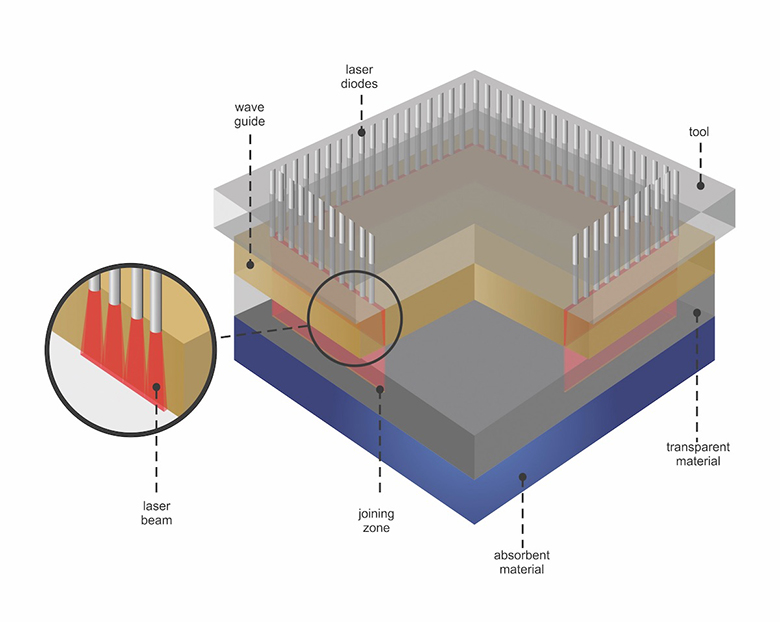

Tradicionalmente, este processo exigia que, na montagem de um conjunto composto por duas partes, se utilizasse uma peça de plástico ‘transparente’ ou ‘transmissivo’ e uma segunda peça de plástico ‘escuro’ ou ‘absorvente’. Este requisito garantia que a energia calorífica do laser passasse através da parte transmissora e se acumulasse na zona de soldadura da peça absorvente. Ali, o calor podia amolecer os bordos de acoplamento de ambas as peças, o que permitia uni-las através de uma força de compressão num conjunto soldado limpo e sem partículas (ver a ilustração 1).

Agora, graças a uma recente inovação no processo de soldadura por laser, é possível soldar duas peças de plástico oticamente transparentes produzidas com uma ampla gama de materiais poliméricos para aplicações médicas e de outro tipo. Esta inovação combina a tecnologia de soldadura por laser Branson STTIr, da Emerson, com a tecnologia de deposição por pulverização ultrassónica de precisão da Sono-Tek. O grande avanço abre novas possibilidades de conceção para os fabricantes de dispositivos médicos, sistemas de administração de fármacos e produtos de teste in vitro.

O novo processo de soldadura por laser ‘transparente sobre transparente’ supera a limitação tradicional de peças transmissivas/absorventes ao tratar com precisão uma das duas peças de contacto ‘transparentes’ com um absorvente de laser biocompatível antes da soldadura por laser. O absorvente é constituído por micropartículas de corante pigmentário ou preto de carbono que estão suspensas num fluido portador, como álcool isopropílico ou acetona.

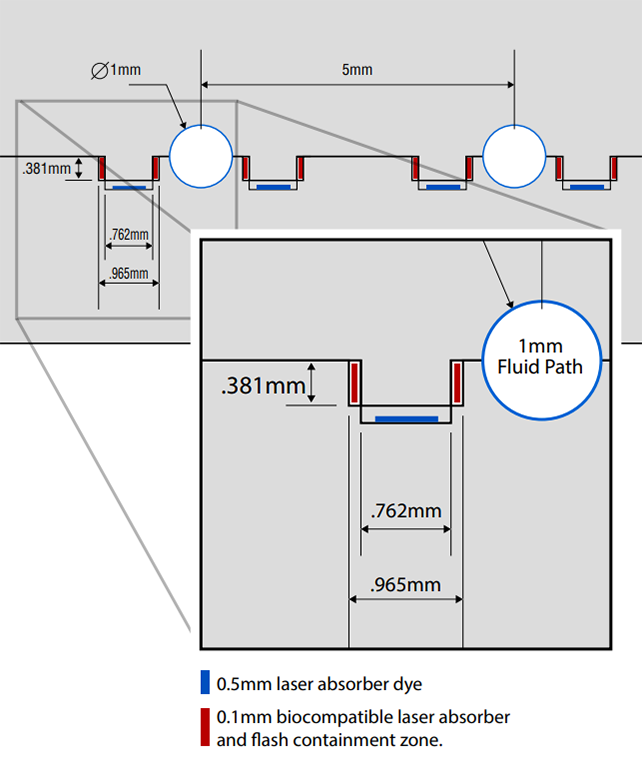

O absorvente pode ser acrescentado à resina como um masterbatch antes da moldagem, pode ser aplicado nas peças moldadas usando a impressão com almofada, ou para uma máxima precisão, pode ser aplicado em peças individuais, sendo utilizado equipamento de deposição por pulverização ultrassónica. A deposição por pulverização implica a utilização de um pulverizador de precisão por ultrassons para depositar a tinta que absorve o laser de uma das peças acopladas, o que cria um padrão de pulverização com um largura de apenas 0,5 milímetros. Quando se deposita utilizando uma frequência ultrassónica e um padrão de pulverização ideais, o fluido portador solta-se globalmente, o que deixa um padrão preciso de partículas que absorvem o laser, de um mícron ou menos, na superfície do termoplástico. Durante o processo de soldadura, estas partículas absorvem a energia laser e consomem-na. Desta forma, liberta-se energia térmica que é conduzida através da zona soldada das peças de união, que depois se unem através da força de compressão.

Os objetivos típicos são a superfície interior de uma junta macho-fêmea, ou a superfície interior de uma junta em ‘duplo V’ numa das peças de união (consultar a Ilustração 2). Ao depositar com precisão o absorvente dentro de juntas fechadas como estas, não só se concentra o calor gerado pelo laser necessário para produzir a fusão de peça a peça, mas também é criada uma ‘armadilha de rebarbas’ que contém a área tratada da fusão, isolando-a de qualquer rota de fluxo.

Esta nova tecnologia de soldadura por laser de plásticos transparentes é capaz de produzir trajetórias de fluidos complexas de forma fiável, mantendo simultaneamente relações de aspeto superiores na passagem submilimétrica das trajetórias de fluxo. Este grau de precisão é essencial para as peças microfluídicas, que devem estar unidas de forma fiável e, ao mesmo tempo, manter umas dimensões constantes ao longo de percursos de fluxo extremamente pequenos (ver a Foto 1).

Dado que esta nova capacidade de soldadura por laser ‘transparente sobre transparente’ se baseia num equipamento que se adiciona ao processo de soldadura por laser de STTIr (o absorvente de laser biocompatível e o equipamento de deposição por pulverização ultrassónica), adequa-se a muitas aplicações de soldadura por laser existentes. Depois, uma vez implementado, oferece tempos de ciclo medidos em segundos, o que faz com que a soldadura por laser à escala industrial de peças microfluídicas transparentes de qualidade médica seja viável em termos económicos pela primeira vez. E, dado que o processo de deposição por pulverização pode ser adaptado para se processarem várias peças em simultâneo, tanto o processo de deposição por pulverização como o de soldadura se podem ampliar ainda mais para acelerar os resultados de produção.

O novo processo também permite combinar uma gama muito maior de termoplásticos transparentes, independentemente da composição química. Dado que o corante pigmentário que absorve o laser gera e conduz tão eficazmente o calor e a fusão, a sua utilização pode compensar diferenças ainda maiores na temperatura de transição vítrea (Tg) dos diferentes polímeros utilizados nas peças de união.

Um exemplo típico do processo implica a utilização de dois espaços de plástico transparente, peças moldadas por injeção que, juntas, se ligam para formar uma via de fluxo em serpentina, como as que se encontram nos sistemas de diagnóstico in vitro, nos sistemas de administração de fármacos em humanos ou nos dispositivos médicos implantáveis. Os espaços que se tornarão na metade ‘absorvente’ de cada conjunto colocam-se no equipamento de deposição por pulverização Sono-Tek para depositar o absorvedor de laser.

A partir daí, as peças são transferidas para uma máquina de soldar a laser (Foto 4), onde o resultado é uma peça transparente sobre transparente, soldada a laser. Para os dispositivos médicos ou de IVD que exigem trajetórias de fluxo claras do ponto de vista ótico, a tecnologia tem um valor incalculável, visto que simplifica tudo, desde as recontagens automatizadas de células sanguíneas nas trajetórias de fluidos de tamanho capilar, até proporcionar validação visual a um técnico de que se está a administrar adequadamente uma microdose de uma terapia poderosa num paciente.

Foto 2: A máquina de soldar por laser Branson GLX Micro da Emerson é a mais pequena de cinco unidades da série GLX. A unidade de soldadura (esquerda) tem uma HMI com ecrã tátil a cores, uma mesa de elevação que mede 150 x 150 mm e forças de fixação de até 0,05 kN, o que a torna uma excelente opção para soldar peças microfluídicas utilizadas em aplicações médicas. A unidade da direita inclui a fonte laser e a fonte de alimentação da máquina de soldar.

A soldadura por laser oferece uma série de importantes vantagens para as operações de montagem de produtos, entre elas:

Acerca do autor

Priyank Kishor, global product manager de soldadura por laser na Branson e de outros produtos não ultrassónicos na Emerson. Conta com uma década de experiência na gestão de programas e equipas relacionadas com o desenvolvimento global de produtos e o marketing internacional. Com domínio de três idiomas, o sr. Kishor tem um MBA em Marketing pela Universidade de Mannheim (Alemanha) e uma licenciatura em Engenharia pelo Birla Institute of Technology de Mesra (Índia).

www.interplast.pt

InterPLAST - Informação profissional para a indústria de plásticos portuguesa