Validação de canais frios com simulação

Katharina Aschhoff, diretora de Marketing da Sigma Engineering GmbH e Matthias Tanzer, responsável pela área de Engenharia de Projetos, Aplicações e Automatização da Maplan GmbH

17/03/2023

Desenvolver internamente a tecnologia de canal frio é dispendioso e, frequentemente, não vale a pena, sobretudo para pequenas quantidades e moldes individuais. Por isso, é bom que existam no mercado sistemas normalizados para diversas aplicações individuais. Um fornecedor muito conhecido neste âmbito é a empresa austríaca Maplan, que disponibiliza tecnologia de canal frio especialmente adaptada, para além dos seus próprios sistemas de moldação por injeção.

Este artigo mostra como a moderna simulação de processos com o Sigmasoft Virtual Molding ajuda no desenvolvimento, otimização e validação destes complexos sistemas.

Em função da utilização e da aplicação previstas, a Maplan disponibiliza diferentes conceções de canal frio:

- MAP.crb slim: Sistema de canal frio muito estreito e fácil de reequipar sem placa aquecedora separada.

- MAP.crb solid ou solid+: O clássico canal frio perfurado com coletor em ângulo reto especial para altas pressões de injeção. O MAP.crb solid+ também é fornecido com caudal volumétrico ajustável mecanicamente.

- MAP.crb split: O canal frio separável cuja conceção tem transições curvas e permite uma limpeza eficaz.

- MAP.crb pinpoint: Comporta tão próxima quanto possível do componente - com tecnologia de comporta de válvula hidráulica.

Para uma melhor compreensão, as variantes solid+ e split devem ser investigadas e comparadas através de simulação de processos no caso de aplicação concreta incluindo o molde aquecido. O molde de teste aqui utilizado, do Centro Técnico Maplan, tem 8 cavidades com um peso total de disparo de aprox. 288 g. O molde foi produzido em EPDM com 60 Shore A e foi aquecido. Um EPDM com 60 Shore A serviu de base para o teste.

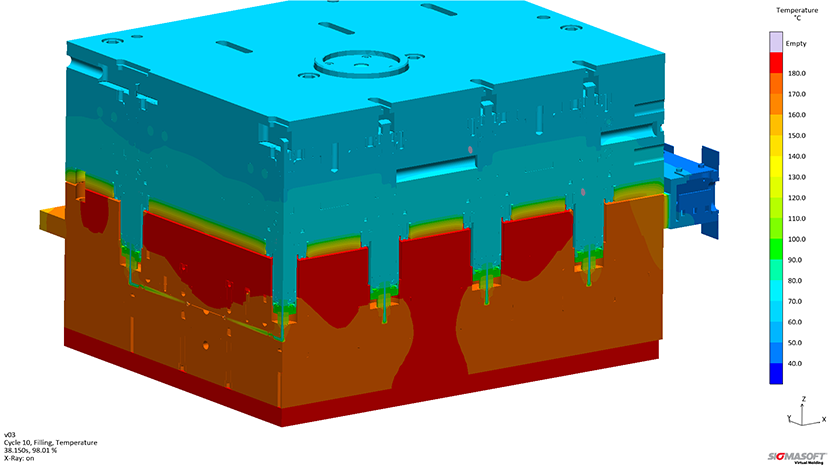

O molde não revela diferenças de rendimento térmico quando se monta com ambas as variantes de canal frio. A imagem primeira deste artigo mostra o molde aquecido pela placa de fixação inferior no final da fase de aquecimento. Esta vista é cortada através dos bocais do canal frio. A separação térmica entre a platina de aquecimento do canal frio e o bloco do canal frio funciona de forma excelente e pode ver-se bem da figura.

Diferenças ao detalhe

Em seguida, comparam-se os dois blocos de canal frio entre si e mostram-se as diferenças em relação à respetiva conceção. O canal frio MAP.crb solid+ tem orifícios retos com um coletor em ângulo reto e é adequado para altas pressões de injeção. Por outro lado, o coletor frio dividido MAP.crb tem uma conceção separável que permite aceder ao coletor frio. Para além de facilitar a limpeza, este acesso também permite transições curvas de fluxo otimizado.

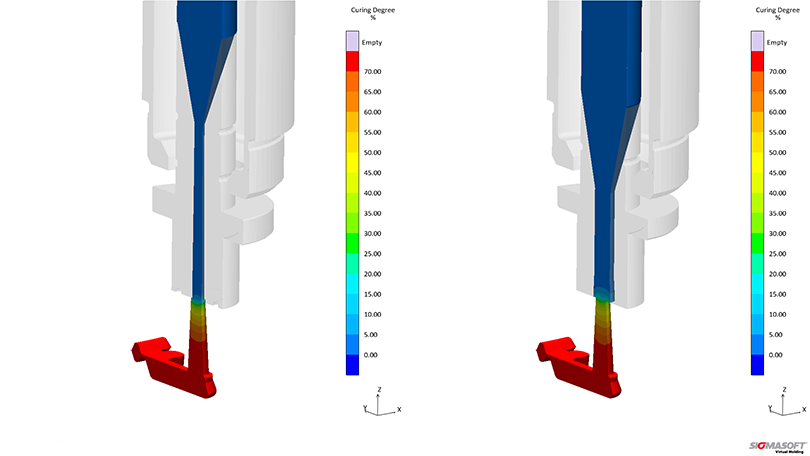

Com a simulação, é fácil observar com mais detalhe os bocais do canal frio. Algo que assume especial importância é o perfil de temperatura no processo. Utilizam-se bocais diferentes para os dois canais frios. A velocidade do fluxo na variante dividida é maior (direita) do que no canal solid+ frio (esquerda) porque os canais têm diâmetros diferentes (ver a figura 1).

Para se observar de mais perto as diferenças entre as pontas dos bocais, que se mostram na figura 2, examina-se o grau de reticulação na ponta do bocal e no canal de vazamento. Pode-se observar muito claramente que em ambos os casos o bocal está perfeitamente desacoplado, visto que não se vê material reticulado na ponta do bocal uma vez finalizado o tempo de aquecimento. O canal de vazamento perdido também é eliminado durante a desmoldação.

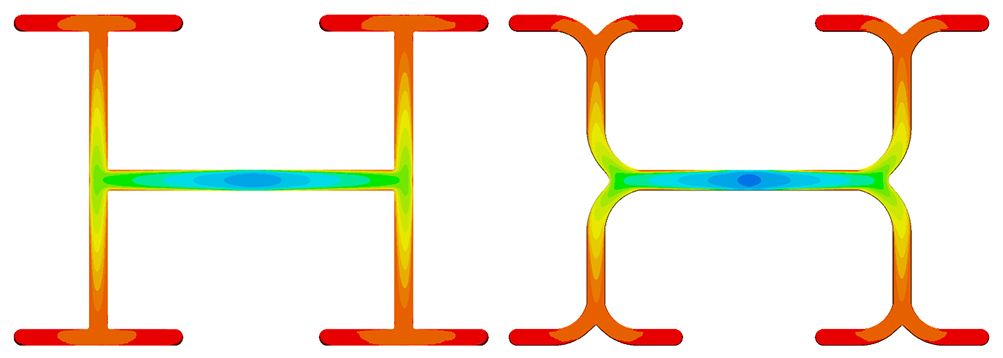

Ao analisar os canais frios, é sempre importante verificar se não existem possíveis perturbações do fluxo nem ângulos mortos. Com o Sigmasoft Virtual Molding, é possível ter uma ideia dos canais de fluxo pelos quais se passou e isto revela possíveis localizações nas quais se pode estar a acumular material mais antigo. A figura 3 apresenta uma comparação da idade do material de ambas as disposições de canal frio, ou seja, o tempo que decorreu desde que o material saiu do bocal da máquina. Em comparação, os orifícios retos do solid+ podem ver-se muito claramente em contraste com as transições curvas da divisão. Também é visível que não oferecem zonas para possíveis ângulos mortos (ver a figura 3).

Um método de representação ainda melhor é a utilização de traçadores de fluxo na simulação (não mostrados aqui). Isto permite representar com precisão o fluxo no vídeo, seguindo um grande número de partículas individuais de material.

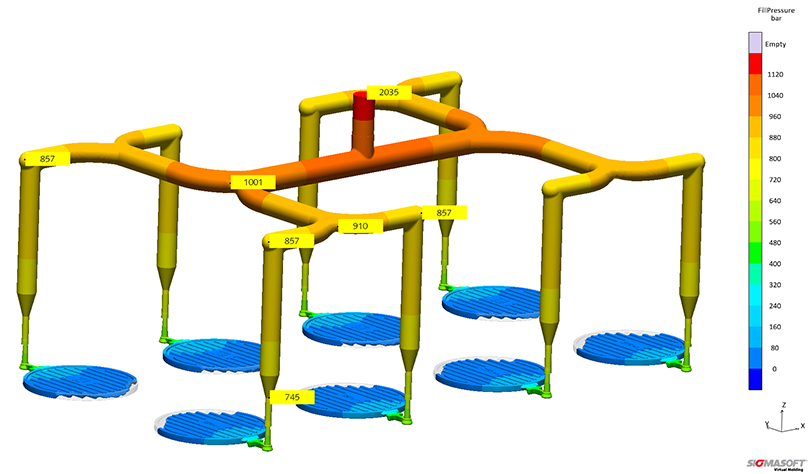

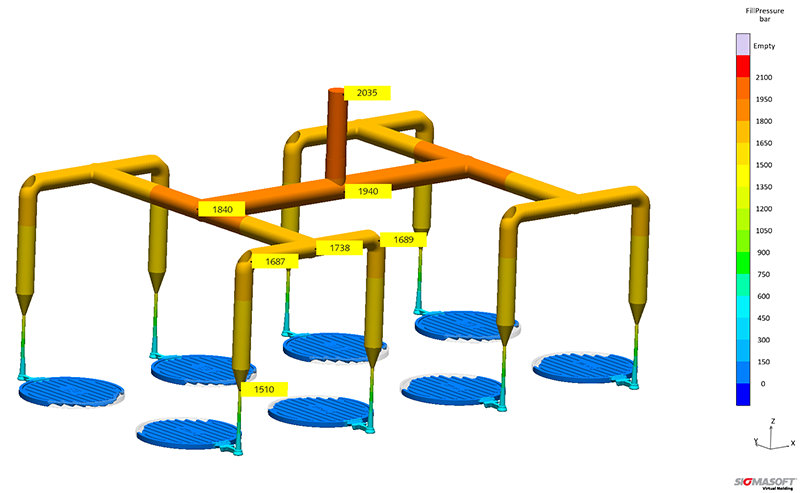

Para a validação dos moldes de canal frio, as perdas de pressão no bloco do canal frio são um parâmetro importante. As perdas de pressão das duas conceções split e solid+ são apresentadas nas figuras 4 e 5.

Nesta comparação, as escalas foram normalizadas no canal de vazamento da cavidade para uma melhor comparabilidade das relações de pressão. O MAP.crb solid+ tem uma maior perda de pressão no coletor em comparação com os canais de fluxo otimizado do MAP.crb split. O diâmetro consideravelmente menor na ponta do bico (visível na figura 2) aumenta ainda mais a pressão necessária. Em geral, a conceção solid+ dá lugar a uma maior necessidade de pressão, o que não representa um verdadeiro problema para as unidades típicas deste tamanho de máquina. Isto deve-se em grande medida à possibilidade do caudal volumétrico ajustável mecanicamente.

No centro técnico do fornecedor, pode realizar testes muito elaborados com o seu próprio material. No entanto, isto não torna transparente a qualidade da aplicação técnica. Um bloco de canal frio só pode ser validado quando se monta com um molde aquecido. Mas, a peça moldada designada (cujo molde ainda não foi construído) não tem nada a ver com o molde de teste existente. Em contrapartida, a simulação com o molde próprio permite reconhecer desde o início o potencial de otimização e calcular corretamente a janela de processo, o tempo de aquecimento e o tamanho do lote. Os efeitos das vantagens e desvantagens dos desenhos similares aqui analisados na própria produção da empresa podem ser testados para um cálculo de amortização antes da realização de investimentos.

REVISTAS

Media Partners

www.interplast.pt

InterPLAST - Informação profissional para a indústria de plásticos portuguesa