Projeto contou com um investimento de 4,7 milhões de euros

Foram apresentados na quarta-feira, dia 28 de junho, nas instalações do Centimfe, na Marinha Grande, os resultados do projeto mobilizador S4Plast, iniciativa que visa aumentar a competitividade do cluster Engineering & Tooling, gerando simultaneamente benefícios para a sociedade e o ambiente. Do projeto resultaram dois guias de desenvolvimento e conceção de produto, novos materiais compostos sustentáveis e um sistema de injeção, controlo de qualidade e montagem de peças totalmente digitalizado, entre outras inovações.

Na sessão de abertura da apresentação de resultados, António Baptista, do Centimfe, lembrou a pressão a que as empresas do cluster Engineering & Tooling estão sujeitas para produzir produtos diferenciados; recicláveis e com incorporação de reciclado; mais leves, mas, simultaneamente, com elevada resistência mecânica; e com baixa diversidade de materiais (se possível, monomaterial). “Hoje, os produtos colocados no mercado têm de ser, obrigatoriamente, sustentáveis e essa sustentabilidade tem de estar presente em todas as fases do ciclo de vida do produto”, referiu.

Para dar resposta a estes desafios, o consórcio do projeto S4Plast - Sustainable Plastics Advanced Solutions - liderado pela Iber-Oleff e constituído por 16 empresas e ENESII -, desenvolveu, ao longo de três anos, investigação e atividades assentes em quatro grandes áreas:

Design para a circularidade, sustentabilidade e valorização (PPS1). Foram publicados dois guias que pretendem ajudar a empresas nos seus processos de ecodesign, tendo em conta todo o ciclo de vida do produto, incluindo o seu desmantelamento, reutilização ou reciclagem final.

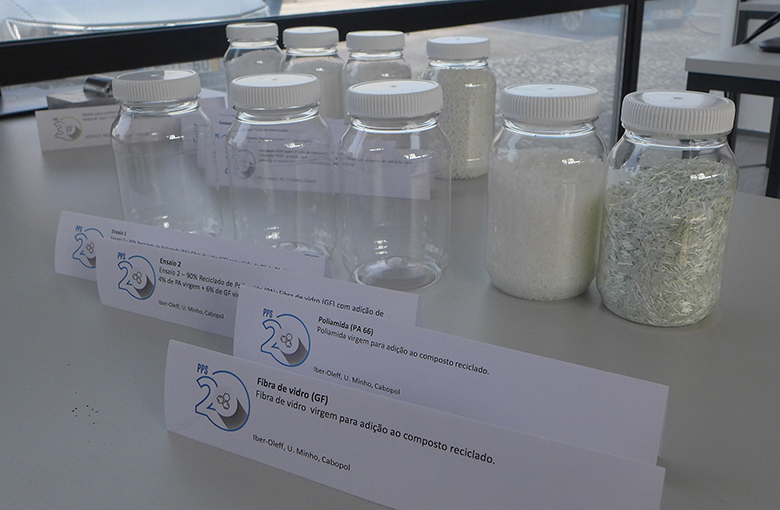

Novos materiais poliméricos avançados e multifuncionais (PPS2). Foi testada e identificada uma formulação de material composto com integração de grandes percentagens de composto reciclado, que, após processamento, revelou as mesmas características, ou características aproximadas, do material original. Foram ainda efetuados ensaios promissores com novas composições de materiais para substituir a cromagem de peças pela integração de pós metálicos no material polimérico.

Processos avançados de fabrico (PPS3). Foi desenvolvida uma nova tecnologia para produzir peças monomaterial, com aparência similar às multimaterial, conseguida graças ao recurso a tecnologias avançadas de controlo da temperatura nas diferentes zonas do molde. Desta forma, foi possível criar zonas opacas e translúcidas na mesma peça. Foi ainda estudado o comportamento de material reciclado no que respeita à sua viscosidade durante o processo de injeção graças à integração de sensores em elementos como o bico de injeção e zonas moldantes. Finalmente, foram desenvolvidos processos avançados para injeção de polímeros com pigmentos metálicos sem defeitos e a custo de produção controlado ou equiparado à produção em massa.

Integração inteligente de processos e produtos (PPS4). Foi criada uma célula de produção integrada que abrange o processo de injeção, o controlo de qualidade e a montagem de peças através do processo de soldadura a laser por transmissão. Tudo isto com o apoio de ferramentas como o Digital Twin (gémeo digital) que, graças aos sensores instalados em pontos cruciais do processo e à recolha de dados em tempo real, consegue simular e prever a evolução do processo, incluindo eventuais falhas, que podem assim ser evitadas.

Assistiram ao evento 96 profissionais do setor.

O consórcio inovou na área do design para a circularidade, sustentabilidade e valorização. O trabalho realizado deu origem ao guia com o mesmo nome, que pretende ajudar as empresas nos seus processos de ecodesign.

Referindo-se às aplicações destinadas à indústria automóvel e da mobilidade em geral, António Pontes, investigador da Universidade do Minho, frisou que existe uma procura crescente por parte dos OEM por produtos com características diferenciadoras e multifunções. “Esta indústria está cada vez mais desmaterializada, com cada vez menos botões e mais comandos dados por gestos ou voz, e isso implica mudanças significativas no design das peças”, referiu.

Na opinião do académico, a resposta a estes desafios passa pelo design otimizado das peças, facilitado por novas tecnologias como a fabricação aditiva, que permite fazer canais conformados, importantes para a eficaz refrigeração do molde na produção de peças mais leves e com formatos complexos, ou como os softwares de análise de ciclo de vida (LCA, na sigla em inglês), que permitem aferir a sustentabilidade ambiental global do produto e selecionar o material mais adequado para determinada aplicação.

António Pontes acrescentou que, além de dever ser usado para garantir a reutilização ou reciclagem do produto no fim de vida, o design também serve para otimizar o uso de matéria-prima, a usabilidade do produto e o seu transporte. Deu como exemplo o icónico regador do Ikea, mais eficiente em todos estes aspetos quando comparado com o regador tradicional.

Os requisitos impostos para a produção destes novos produtos implicam a utilização de materiais com características específicas, tipicamente, de leveza, condutividade, resistência, ergonomia, além da capacidade de integrar sensores, por exemplo.

Mas, simultaneamente, estes materiais devem ser tão sustentáveis quanto possível. E, quando se trata de um produto que tem de ser leve e resistente ao mesmo tempo, dificilmente encontramos uma solução que não seja um composto com incorporação de fibra de vidro, até aqui, de difícil reciclagem.

António Alves, da Cabopol, descreveu o trabalho da empresa neste projeto, que passou pelo desenvolvimento de compostos com incorporação de reciclado, o que, ao diminuir a quantidade de material fóssil necessário, diminui também a pegada de carbono do material e do produto final.

Foram levados a cabo dois casos de estudo para avaliar o comportamento de diferentes formulações ao longo de diversos ciclos.

No primeiro caso, foram realizados processos sucessivos de injeção de peças de POM, seguida de moagem, e regeneração em processo de extrusão. Após três ciclos, verificou-se que o valor da MFI não sofreu variação significativa.

O segundo caso teve como base de trabalho um composto (PA+GF) reciclado ao qual foram adicionadas diferentes percentagens e composições de material virgem.

“Verificou-se que, na formulação composta por 80% de material reciclado e 20% de poliamida com fibra de vidro virgens, o material manteve as mesmas características do composto original, sem reciclado”, explicou António Alves. Estes resultados abrem a porta à possibilidade de reaproveitamento de muito do material que já existe no mercado, incorporando apenas uma pequena percentagem de material virgem.

No final da sessão de apresentação de resultados, os fabricantes de peças plásticas participantes no projeto e presentes no evento (Iber-Oleff, Erofio Atlântico e Oli - Sistemas Sanitários) foram unânimes em considerar que o trabalho desenvolvido teve resultados muito positivos e constitui um passo importante para a sustentabilidade ambiental, económica e social. No entanto, assinalaram a necessidade de dar continuidade ao mesmo, de forma a aprofundar os conhecimentos obtidos até aqui.

Promotora líder do projeto, a Iber-Oleff tinha como objetivos encontrar uma alternativa à cromagem de peças de interior para automóvel, integrar materiais sustentáveis na produção e otimizar a injeção de peças de forma a facilitar a sua montagem pelo processo de soldadura a laser. Mihail Fontul, R&D Manager da empresa, considerou que ainda há trabalho a fazer no que respeita à alternativa à cromagem, já que nem o sistema PVD, nem os testes realizados no âmbito do S4Plast, com a integração de pós metálicos na matéria-prima, se revelaram 100% satisfatórios. No entanto, quer a integração de material reciclado na produção quer a célula de injeção com sensorização e gémeo digital já se revelaram “uma grande ajuda no dia a dia da empresa”.

No que se refere ao objetivo de incorporação de reciclado em novas peças, Andreia Costa, responsável pelo Departamento de Inovação da Oli, lembrou que “muito provavelmente, daqui a 10 anos, as empresas que lançam no mercado peças técnicas - como são as que compõem o interior de um autoclismo, que atualmente vão para aterro -, vão ser obrigadas a recolher e reciclar os seus produtos. Por isso, quanto mais cedo começarmos a ter isso em conta logo na fase de design do produto, melhor. É importante percebermos como é que as peças que produzimos se comportam no fim de vida e ao longo dos vários ciclos de reciclagem. E isso tem de começar a ser estudado agora, e não quando formos obrigados a fazê-lo". Numa nota bastante positiva, a responsável realçou o conhecimento científico gerado ao longo do projeto e o impacto que o mesmo terá no trabalho futuro das empresas envolvidas e do cluster, em geral.

Por seu lado, Pedro Lourenço, da Erofio Atlântico, destacou o envolvimento da empresa no PPS3, referente aos processos avançados de fabrico, e os bons resultados obtidos na produção de peças monomaterial, com zonas opacas e translúcidas, obtidos através do controlo de processos. "Ainda não estamos em fase de colocar o produto no mercado, mas estamos no bom caminho", garantiu.

João Faustino, presidente da Cefamol, encerrou a conferência com uma palavra de apreço pelo trabalho desenvolvido por todo o consórcio.

"Os novos desenvolvimentos do projeto irão contribuir para ampliar a cadeia de valor de produtos moldados e para a diferenciação competitiva no mercado global, para dinamizar o envolvimento dos associados e parceiros do cluster, para a promoção da marca Engineering & Tooling from Portugal e para a notoriedade das empresas portuguesas, o que terá impacto no posicionamento face à concorrência e na consolidação de uma posição de liderança internacional", concluiu o responsável.

Consórcio

Participaram no projeto S4Plast 16 empresas e ENESII, nomeadamente, a Associação Pool-net, enquanto representante do cluster Engineering & Tooling, as entidades do sistema científico Centimfe, Politécnico de Leiria, Instituto Superior Técnico, Universidade de Aveiro, Universidade de Coimbra e Universidade do Minho; os fabricantes de peças plásticas por injeção Iber-Oleff (promotor líder do projeto), Erofio Atlântico, Neutroplast e Oli - Sistemas Sanitários; os fabricantes de moldes Edilásio, 3D-Tech e ITJ; a empresa especialista em design e desenvolvimento de produto WeADD; e o fabricante de compostos termoplásticos e reticuláveis Cabopol.

www.interplast.pt

InterPLAST - Informação profissional para a indústria de plásticos portuguesa