Futuro da mobilidade foi debatido nos Engel Mobility Days 2023

Cerca de 500 convidados assistiram em junho ao evento Engel Mobility Days 2023, que decorreu no Design Center Linz, em Linz, Áustria. No seu discurso de abertura, Stefan Engleder, CEO do Grupo Engel, garantiu que, durante dois dias, se iria "repensar completamente a mobilidade”.

Mobilidade essa cada vez mais diversa, o que se refletiu não só na lista de participantes, mas também no programa da conferência. As palestras principais abrangeram o transporte individual em automóvel, (moto)bicicleta ou e-scooter, mas também o transporte público em autocarro, comboio, monovolume ou táxi aéreo, bem como soluções de mobilidade aeroespacial e logística, desde o clássico camião até aos drones. Há algo que une todos os setores da mobilidade: a vontade de torná-la mais sustentável.

Quer se trate de novas soluções de transmissão ou de condução autónoma, estas tendências estão a mudar radicalmente as exigências da mobilidade e, em alguns casos, exigem materiais e soluções de fabrico completamente novos. Isto oferece grandes oportunidades à indústria da moldagem por injeção. “Na mobilidade do futuro, os plásticos desempenharão um papel ainda mais importante do que na atualidade”, assegurou Franz Füreder, vice-presidente da Unidade de Negócios de Automóveis e Mobilidade da Engel, marca representada pela Equipack. “Os materiais poliméricos são intrinsecamente leves e permitem uma utilização conservadora da energia e das matérias-primas. Podem ser processados de forma muito eficiente na moldagem por injeção, o que torna as novas tecnologias acessíveis”. O evento Engel Mobility Days 2023 apresentou numerosos exemplos desse facto.

Michael Fischer, diretor de Desenvolvimento Empresarial de Tecnologia da Engel, destaca outra vantagem do grupo de materiais: “Os plásticos são permeáveis às ondas sonoras e à radiação eletromagnética, o que os torna indispensáveis para a condução autónoma”. A condução autónoma tem a ver com a conetividade, a comunicação entre os próprios veículos e com outros utilizadores de transportes públicos e privados e com o meio envolvente. Os sensores utilizados para o efeito baseiam-se em abordagens eletromagnéticas e acústicas. Os sensores de distância, por exemplo, funcionam com ultrassons, enquanto o controlo de velocidade de cruzeiro adaptativo funciona com radar e os sistemas de assistência à visão noturna, com infravermelhos.

“Os plásticos deixam passar todas estas ondas, razão pela qual já substituíram o alumínio e o aço nas partes dianteira e traseira dos automóveis”, afirmou Fischer. “A condução autónoma é uma enorme oportunidade para a injeção de plásticos. Mais eficiente do que qualquer outro método de transformação de plásticos, a injeção ajuda a combinar sistemas de sensores e características eletrónicas com um design visualmente apelativo”.

Entre outros processos, a Engel desenvolveu a sua tecnologia clearmelt para este fim. O clearmelt é um processo de dois componentes que combina a decoração no molde (IMD) com o revestimento por inundação de poliuretano: “O revestimento por inundação com poliuretano no molde permite obter uma superfície lisa perfeitamente repetível com uma espessura de parede uniforme”, diz Fischer: “Isto predestina a tecnologia para a integração de sensores óticos”.

A BMW, em Landshut, utiliza esta base tecnológica para produzir os painéis em forma de ‘rim’ para o veículo elétrico BMW iX numa configuração de sala limpa. Este elemento de design característico de todos os modelos BMW, que anteriormente era a grelha do radiador, assumiu um novo papel após a eletrificação dos sistemas de propulsão. Os painéis em forma de rim protegem uma série de sensores para a condução assistida e, no futuro, autónoma. Para garantir que os sensores também funcionam de forma fiável no inverno, a BMW injeta uma película funcional aquecível com policarbonato, que é depois revestida com poliuretano. Depois de várias aplicações para o interior do veículo, esta é a primeira vez que a BMW utiliza uma combinação de retroinjeção de película e revestimento por inundação na produção em série de peças funcionais no exterior, onde estão expostas a um esforço particularmente elevado.

Os componentes eletrónicos sensíveis estão bem protegidos sob a superfície de poliuretano resistente a riscos. O elevado nível de brilho e o efeito de profundidade, que é conseguido mesmo com uma fina camada de poliuretano, transmitem uma sensação muito elegante. A Engel é o fornecedor de sistemas para este exigente projeto. A célula de produção integra uma máquina de injeção Engel duo combi M com mesa rotativa horizontal, dois grandes robôs articulados para manuseamento das películas e das peças moldadas, um sistema de limpeza de películas, uma estação de controlo de qualidade em linha e unidades periféricas, incluindo a alimentação de poliuretano.

A Engel está a colaborar com parceiros de desenvolvimento no campo da retroinjeção combinada e do revestimento por inundação de PUR, entre eles a Leonhard Kurz Stiftung, a Schöfer e a Votteler Lackfabrik. No âmbito de um estudo de projeto, as empresas associadas puderam demonstrar que o revestimento por inundação com poliuretano, que é equivalente à pintura no molde em termos de processo, representa apenas 20% da energia total consumida no processo de produção. Isto significa que o processo integrado oferece uma eficiência energética significativamente melhor em comparação com a pintura das peças fora do processo de moldagem por injeção.

A leveza desempenha um papel central na consecução dos objetivos de proteção do clima. No seu centro tecnológico interdisciplinar para materiais compósitos leves, localizado na unidade de produção de St. Valentin (Áustria), a Engel desenvolve há mais de dez anos, em colaboração com empresas associadas, soluções inovadoras de materiais compósitos. O principal objetivo de desenvolvimento são os processos integrados e automatizados para a produção rentável de grandes volumes.

Um dos pontos centrais do trabalho de desenvolvimento é a utilização de materiais compósitos de fibra termoplástica. “As razões para isso são, por um lado, os processos altamente eficientes para transformar termoplásticos e, por outro, a maior sustentabilidade”, afirma Füreder. Uma abordagem que aposta consequentemente no material termoplástico abre caminho para a posterior reciclagem das peças.

No processo organomelt da Engel, os pré-impregnados compostos por fibras termoplásticas, por exemplo, películas termoplásticas e fitas UD, são moldados e funcionalizados num único passo integrado. Para conseguir esta funcionalização, as nervuras de reforço ou os elementos de montagem moldam-se imediatamente no mesmo molde após a termoformação, utilizando um termoplástico do mesmo grupo de materiais de matriz que a película termoplástica.

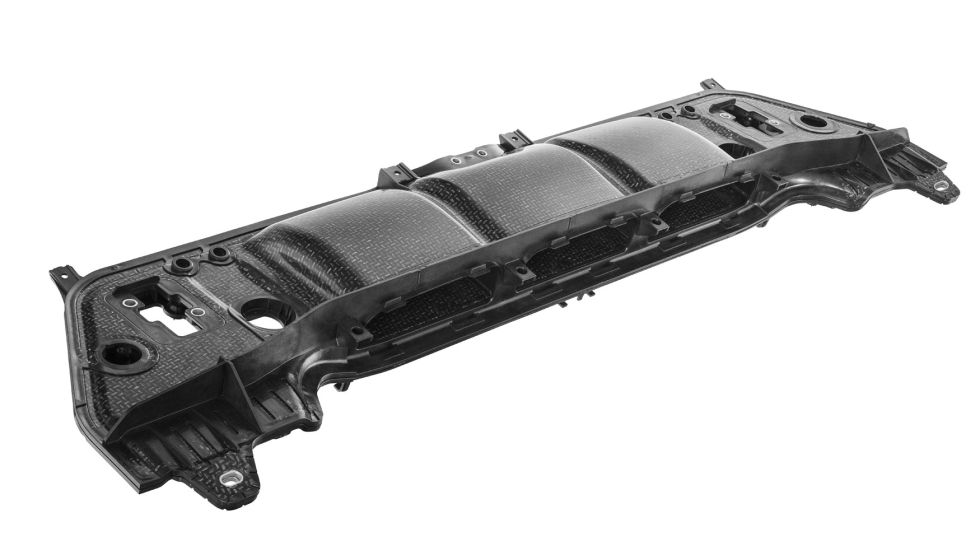

A primeira aplicação de produção de grande volume desta tecnologia teve início em 2018, na Valeo Front End Modules, em Smyrna, Tennessee, Estados Unidos. Partindo de películas termoplásticas, a Valeo Front End Modules fabrica na sua unidade de produção transportadores frontais com condutas de ar integradas para um OEM de marca alemã. A solução de sistemas fornecida pela Engel para a produção automatizada de grandes volumes consta de uma máquina de moldagem por injeção Engel duo 1700, três robôs articulados Engel easix para a preparação de grandes quantidades de inserções metálicas e manuseamento da película termoplástica, um robô linear Engel viper 90 e um forno Engel IR.

A estrutura de dupla concha permitiu integrar as condutas de ar diretamente na estrutura portante. As duas semicarcaças são fabricadas num único processo. Para esse efeito, as duas películas termoplásticas são aquecidas simultaneamente no forno de infravermelhos e, em seguida, colocadas no molde, onde são moldadas e funcionalizadas.

A reciclagem de peças compósitas reforçadas com fibra é outro dos objetivos de desenvolvimento do Centro Tecnológico Engel para Compósitos Leves. “No futuro, esperamos que a reciclagem no setor automóvel desempenhe um papel no momento de devolver muitas peças reforçadas com fibra, feitas de poliamida e polipropileno, aos ciclos de materiais num processo de grau único. No entanto, as fibras de vidro ficam mais curtas quando as peças são trituradas. Para voltar a produzir peças compósitas de fibra de alta qualidade a partir dos materiais devolvidos, é necessário misturar novo material de fibra durante o processamento dos materiais reciclados”, explica Fischer. “Estamos a trabalhar numa solução que nos permite ajustar as propriedades do material de uma forma muito eficiente”.

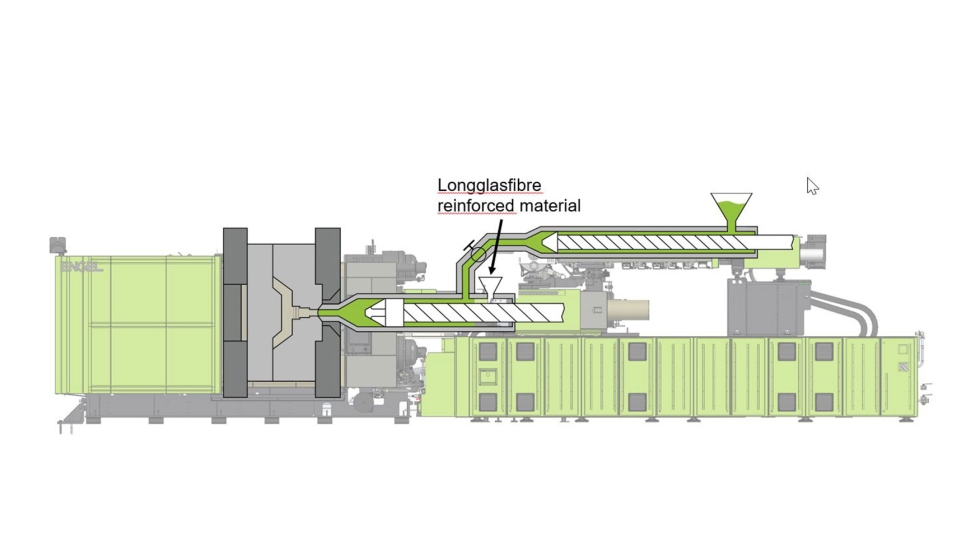

A base é o novo processo em duas etapas que a Engel apresentou na feira K 2022. Para poder integrar um filtro de massa fundida e uma unidade de desgaseificação, a célula de produção divide a plastificação e a injeção em duas etapas de processo independentes, mas sintonizadas entre si. Graças a esta estratégia, os resíduos plásticos podem ser processados como flocos na moldagem por injeção, diretamente após a trituração, para se obter uma excelente qualidade. Ao eliminar todo um passo do processo, a repeletização, o processo em duas etapas poupa uma enorme quantidade de energia e trabalho em comparação com a reciclagem tradicional. Para poder reprocessar peças trituradas de compósitos plásticos reforçados com fibra para criar peças de veículos capazes de suportar elevadas cargas mecânicas, a Engel integra agora na solução da célula de produção, além do filtro de massa fundida, uma alimentação de fibra de vidro. As fibras de vidro longas são misturadas antes da injeção da massa fundida. “Estamos na fase de testes”, diz Fischer. “Os testes iniciais são muito promissores”.

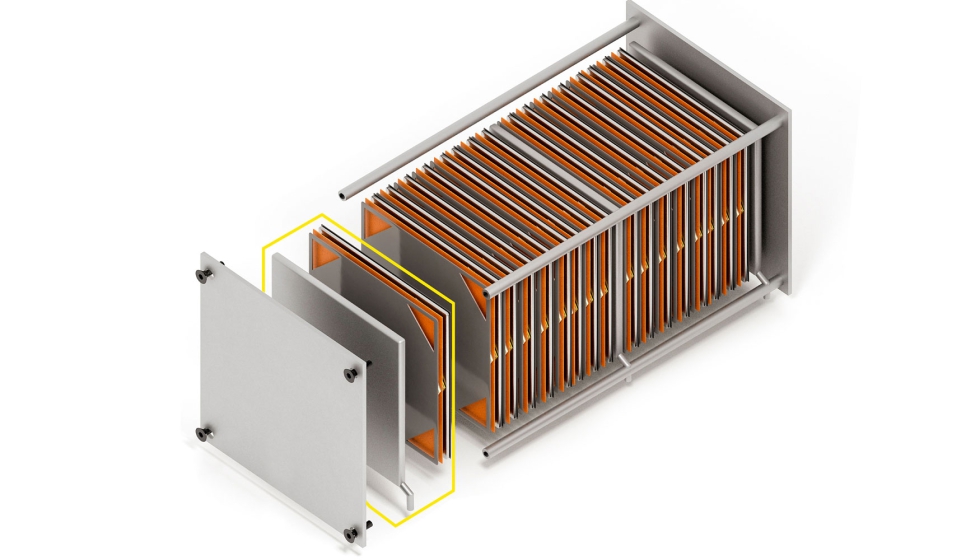

As tecnologias de propulsão alternativas também estão a abrir novas possibilidades para a indústria da injeção. “Atualmente, a tecnologia do hidrogénio está a ser promovida de forma particularmente forte na Europa, sobretudo no setor dos camiões”, informa Fischer. “Num empreendimento conjunto, a Cellcentric, a Daimler Truck e o Grupo Volvo combinam a sua experiência no desenvolvimento e produção de sistemas de células de combustível, e escolheram a Engel como um dos seus fornecedores tecnológicos”.

Em particular, a experiência que a Engel possui no processamento de elastómeros e de borracha de silicone líquido (LSR) é crucial neste caso. As células de combustível requerem muitas juntas, algumas das quais são moldadas diretamente em componentes de metal ou plástico. Além disso, existem passa-cabos que são fabricados com LSR.

As placas bipolares, das quais são necessárias várias centenas para cada célula de combustível, são de metal, mas Fischer está convencido de que isso pode mudar a longo prazo: “Já estamos a desenvolver soluções de moldagem por injeção para placas bipolares termoplásticas. O desafio é a espessura da chapa, que é de apenas alguns décimos de milímetro. Para tal, estamos a combinar tecnologias de paredes finas com moldagem por compressão de injeção”.

Os termoplásticos estão também a substituir cada vez mais as chapas de aço e de alumínio para as carcaças e tabuleiros das baterias.

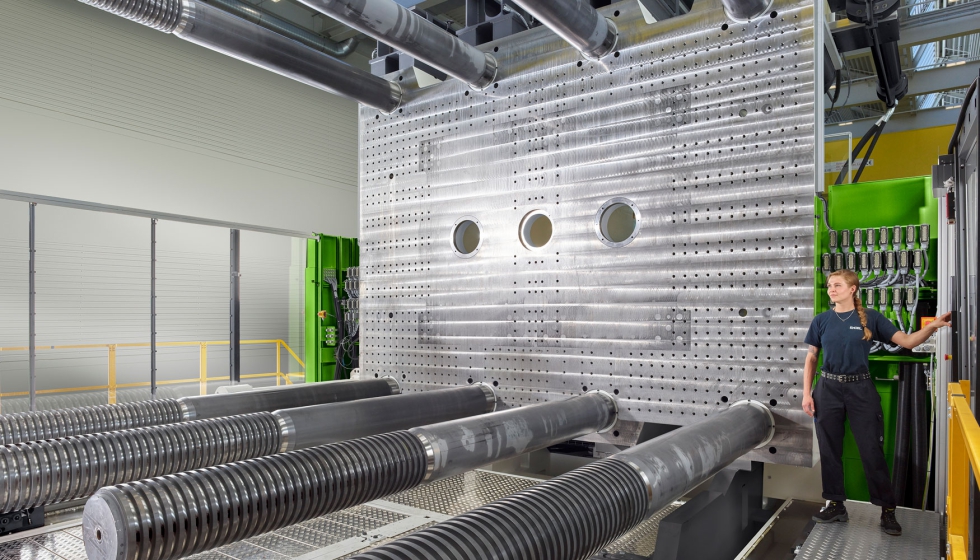

Embora as máquinas de injeção Engel duo com forças de fecho de até 5500 toneladas estejam disponíveis desde há muito tempo como máquinas standard, a Engel ampliou agora a série para novas aplicações no setor da mobilidade e outras indústrias. Para além de peças com uma superfície e um volume particularmente grandes, estas novas megamáquinas, com os seus espaços de montagem de moldes extremamente grandes, permitem uma integração de processos ainda mais ampla, por exemplo, no setor dos vidros.

“Forças de fecho de mais de 10 mil toneladas e pesos de injeção de várias centenas de quilogramas já são tecnicamente viáveis”, afirmou Stefan Engleder, disponibilizando uma perspetiva e sublinhando o compromisso da Engel em construir uma nova dimensão de máquinas grandes: “Criámos capacidade de montagem para isso, tanto na unidade de produção de grandes máquinas de Sankt Valentin (Áustria) como na de Xangai (China). Em todo o mundo, estamos a ajudar os nossos clientes a resolver os novos desafios da mobilidade”.

www.interplast.pt

InterPLAST - Informação profissional para a indústria de plásticos portuguesa