A termoformagem é o método mais comum para produzir bandejas, pratos e embalagens plásticas a baixo custo. No entanto, muitos consumidores criticam o uso do plástico como material de embalagem. A celulose, por outro lado, oferece uma alternativa sólida. Por isso, a Hamer uniu forças com a Beckhoff para desenvolver uma máquina de termoformagem para polpa de celulose de base aquosa.

Quando questionado sobre o que levou a Hamer a embarcar num projeto tão ambicioso, Joan Ferrer, membro do departamento elétrico e de software da empresa, responde: “A preocupação com o ambiente levou-nos a desenvolver uma tecnologia de embalagem de celulose amiga do ambiente e totalmente reciclável. A particularidade desta tecnologia é a forma como a celulose é seca, utilizando uma combinação específica de pressão e temperatura. Isto cria embalagens dimensionalmente estáveis com contornos claramente definidos que podem ser adaptados às dimensões e à forma do artigo que contêm, tornando-as adequadas para uma vasta gama de produtos. ”Com a máquina de termoformagem HP96 para pasta de papel, podemos oferecer aos nossos clientes, pela primeira vez, uma alternativa sustentável às embalagens de plástico convencionais", afirma Joan Ferrer.

O processo é totalmente amigo do ambiente, tanto na extração da matéria-prima como na sua posterior reciclagem. O material de embalagem é biodegradável e 100% compostável e, graças à sua respirabilidade, os tabuleiros à base de pasta de papel também são adequados para frutas e legumes. Uma vez laminado, o material pode mesmo ser utilizado para produtos que necessitem de ser embalados sob gás inerte; uma vez que a celulose não tem carga eletrostática, pode também ser utilizada para embalar com segurança produtos eletrónicos.

A Hamer HP96 também oferece inúmeras vantagens em termos de tecnologia e produtividade. Com quatro ciclos por minuto, o seu desempenho é mais de duas vezes superior ao de máquinas comparáveis no mercado, com uma área de formação de 900 × 600 mm e uma profundidade de formação de até 100 mm. A máquina pode processar até 300 g de CTMP (pasta quimio-termo-mecânica) por ciclo, o que equivale a cerca de 72 kg por hora ou 576 kg por turno.

As bases desta inovação foram lançadas há mais de 40 anos, quando a família suíça Schiess fundou a Hamer na cidade catalã de La Granada, no início da década de 1980. Atualmente, a empresa sediada em Barcelona conta com quatro décadas de experiência no setor da embalagem. Com um elevado nível de integração vertical, a empresa controla firmemente todos os processos, incluindo o design e a tecnologia de automatização. "É assim que podemos entrar em novos mercados e desenvolver soluções de acordo com as necessidades atuais", confirma Joan Ferrer.

A termoformagem de fibra húmida, um processo que a Hamer desenvolveu em conjunto com a Beckhoff, é a prova mais recente desta afirmação. “O projeto de desenvolvimento foi um verdadeiro desafio técnico”, diz Octavi Martí da equipa de vendas da filial da Beckhoff em Barcelona. A relação comercial entre as duas empresas tem sido muito próxima ao longo do projeto, e o portfólio completo de automação da Beckhoff também despertou o interesse da equipa da Hamer.

O processo começa com a preparação da fibra, que consiste em misturar os materiais de base com água para obter a consistência necessária. A pasta de celulose é então transportada do tanque principal para o termoformador através de um processo de absorção a vácuo. É nesta altura que são criados os produtos moldados em 3D de alta qualidade no molde de termoformagem, com um controlo sofisticado da temperatura, pressão, tempo de prensagem, vácuo e secagem a quente. O resultado deste processo é uma embalagem com um elevado nível de resistência mecânica, juntamente com um acabamento superficial e uma forma ideais. Os materiais de produção excedentes são devolvidos diretamente ao ciclo de produção através de transportadores fechados e circuitos de água, de modo a reduzir o consumo de material e os custos de eliminação.

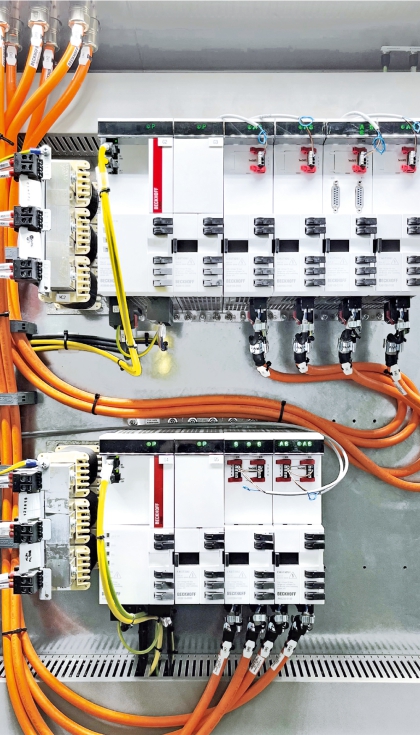

O projeto foi um verdadeiro desafio, não só devido ao controlo do movimento, mas também devido à necessidade de monitorizar o consumo de energia das estações de secagem e de moldagem em tempo real. O consumo típico de uma HP96 é de cerca de 140 kWh. Os terminais de medição de potência EtherCAT EL3443 são utilizados em conjunto com os transformadores de corrente em anel de alta precisão SCT3215 e SCT1111 para registar e monitorizar o consumo de energia em tempo real. “Ao observar a potência e o consumo de energia, podemos facilmente verificar se tudo está a funcionar corretamente e como o consumo de energia se comporta em diferentes condições de trabalho”, explica Joan Ferrer.

A caixa anodizada e o elevado grau de proteção IP69K dos servomotores da série AM8700 oferecem uma proteção ideal contra as grandes quantidades de vapor e água que são geradas durante o processo. Além disso, a One Cable Technology (OCT) dos servomotores também reduz o trabalho de cablagem.

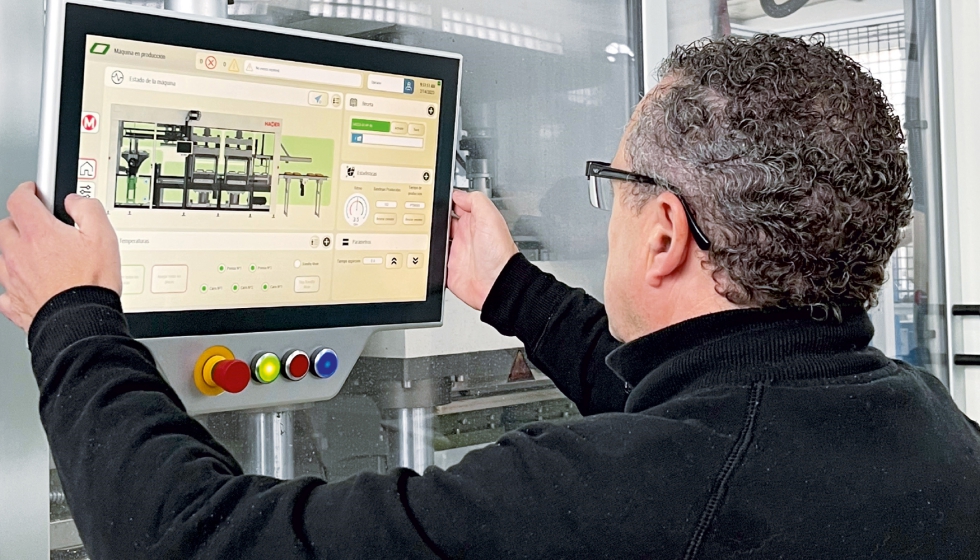

Outros elementos-chave são o painel de controlo CP3916 com proteção IP65 e o TwinCAT HMI (TF2000). “Ambos permitem um controlo intuitivo de todos os processos em curso na máquina, bem como o aumento da eficiência e da segurança da máquina de termoformagem”, afirma Joan Ferrer. A visualização baseia-se inteiramente em HTML5 e é, por conseguinte, independente da plataforma; graças a esta caraterística, a HMI da Hamer está preparada para o futuro, uma vez que as máquinas podem ser operadas a partir de qualquer PC ou outro dispositivo móvel. A aplicação TwinCAT permite ainda que os dados sejam extraídos da máquina de diferentes formas; a programação orientada para objetos facilita a reutilização do código e o software de gestão de versões Git também oferece vantagens significativas.

Não há dúvida de que este projeto é um marco importante para a Hamer, demonstrando o papel que a inovação e a colaboração desempenham na conceção de soluções únicas e eficazes. “Estou confiante de que a nossa colaboração conduzirá a soluções de embalagem mais inovadoras e eficientes no futuro”, afirma Joan Ferrer com entusiasmo. “Na verdade, já identificámos a tecnologia Beckhoff que temos em vista a partir de agora: TwinCAT Vision, TwinCAT Analytics e TwinCAT Cloud Engineering”.

www.interplast.pt

InterPLAST - Informação profissional para a indústria de plásticos portuguesa