Entre essas tecnologias, destacam-se: 1) Automatização, 2) Robotização, 3) Análise de dados (grandes volumes), 4) Virtualização, 5) Inteligência Artificial (IA) e Internet das Coisas (IoT). Todos estes elementos convergem para melhorar processos, aumentar a eficiência operacional e promover uma integração mais profunda entre os diferentes sistemas que, combinados, oferecem um ambiente industrial mais inteligente e interconectado. Nestes contextos de atuação, a digitalização, através de sensorização, de processos e produtos, para a obtenção de dados, assume particular relevância. A sensorização de estruturas/componentes e processos é fator indispensável ao processo de digitalização industrial, pois é através da sensorização que capacitamos um processo ou produto para a obtenção de dados e comunicação com a envolvente. É através da aplicação de diferentes técnicas de sensorização que o processo, ou o próprio componente/estrutura, adquire as características necessárias à monitorização do seu desempenho e a uma consequente valorização dos dados obtidos, em serviço ou em produção, através da aplicação de diferentes técnicas de processamento de sinal ou de análise de dados. Indiscutivelmente, este é um dos caminhos mais promissores para conferir inteligência e interatividade aos processos e produtos. Esta abordagem oferece a estes sistemas a capacidade de comunicar, através de interfaces criadas especificamente para os diferentes propósitos, com os diversos atores da cadeia produtiva ou utilizadores finais. Essa interconectividade não apenas aprimora a eficácia operacional, mas também abre novas possibilidades para a personalização e adaptação dinâmica de produtos e serviços às demandas específicas do mercado. Além disso, a virtualização de componentes e processos através de técnicas de simulação numérica, tanto do processo quanto do produto, desempenha um papel crucial para a criação de Digital-Twins necessários, por exemplo, para a otimização em tempo real dos processos produtivos, utilizando técnicas de otimização numérica ou, alternativamente, aplicando métodos de Inteligência Artificial (IA). De facto, a integração de dados experimentais (reais) com dados numéricos (virtuais) com o aprimoramento da sua inter-relação, aliado ao aumento do poder computacional e à maior maturidade das metodologias numéricas para processamento de dados, criam possibilidades de monitorização e controlo do comportamento de componentes/estruturas e processos. Essa convergência desbloqueia possibilidades sem precedentes, que até agora eram impossíveis de serem atingidas.

O PIEP tem direcionado esforços para a implementação dos conceitos de digitalização aos diversos setores onde atua. Neste artigo serão focados diferentes casos de estudos, nos quais se pretende demonstrar e evidenciar o potencial das diferentes técnicas de digitalização aplicadas pelo PIEP e a estratégia que estamos a adotar neste contexto aplicacional.

A simulação do processo de moldação por injeção pode ser aplicada na fase de desenvolvimento do projeto de peça e do molde para obter uma validação das geometrias em termos de aplicabilidade do processo, bem como identificar e minimizar potenciais defeitos. Desta forma, e com a implementação destas estratégias avançadas no processo de desenvolvimento de peças e moldes, é possível obter uma redução do custo, uma otimização da eficiência no desenvolvimento do molde, bem como agilizar o processo de manufatura e teste do molde, contribuindo para uma diminuição do time-to-market do produto.

Ao aplicar ferramentas avançadas de simulação do processo de injeção, é possível realizar análises detalhadas do comportamento do polímero e da influência das condições do processo. Esta abordagem proporciona uma compreensão mais aprofundada das variáveis críticas, como temperatura, pressão e taxa de corte aplicadas no fluxo de material durante a injeção, contribuindo para a identificação de possíveis causas de defeitos no produto final.

Como técnica de virtualização de produto, a digitalização 3D tem aplicação em diversos tipos de processos de inúmeras indústrias, tornando-se uma ferramenta fulcral na obtenção do produto inicialmente idealizado. Os scanners de digitalização 3D não se destacam apenas como ferramentas inovadoras no processo de desenvolvimento, mas também desempenham um papel crucial no controlo geométrico em ambientes de chão de fábrica. A integração direta desta tecnologia nas linhas de montagem possibilita a obtenção de informações em tempo real sobre a qualidade dos processos de montagem e produção. Esta capacidade oferece às empresas a oportunidade de realizar ajustes imediatos, alinhando-se de forma ágil e precisa às exigências dinâmicas da indústria 4.0 (2) (3). Esta abordagem aprimora a eficiência operacional, mas também contribui para a implementação de práticas de produção adaptativas, permitindo uma resposta instantânea a variações no processo e garantindo padrões de qualidade consistentes ao longo da produção. O uso estratégico de scanners 3D como instrumentos de controlo na linha de produção representa um avanço significativo no alcance dos princípios da Indústria 4.0.

Ao nível do processo de desenvolvimento de produto, o scanner de digitalização 3D é uma ferramenta com elevado potencial de aplicação, uma vez que possibilita tornar o processo iterativo, mais dinâmico e acelerado (3). Uma das tecnologias de digitalização 3D mais usadas é a de luz estruturada. Esta consiste na projeção de um padrão de luz e na captação da distorção sofrida nesse padrão devido às características geométricas da superfície a digitalizar. Uma das vantagens associadas a esta técnica é a rapidez de digitalização, onde o scanner não está a captar a informação ponto a ponto, mas sim múltiplos pontos ao mesmo tempo de acordo com o campo de visão do mesmo (3). Outra das tecnologias mais utilizada é a digitalização com luz laser. Esta consiste na projeção de uma ou mais linhas laser na superfície da amostra e, através da reflexão das mesmas, captar a sua geometria. Embora permita uma digitalização rápida, esta é mais lenta que a luz estruturada e geralmente necessita de marcadores especiais para o processo de triangulação ser corretamente estabelecido. Esta triangulação confere a esta tecnologia uma melhor precisão dimensional quando comparado com a técnica de luz estruturada (4) (5).

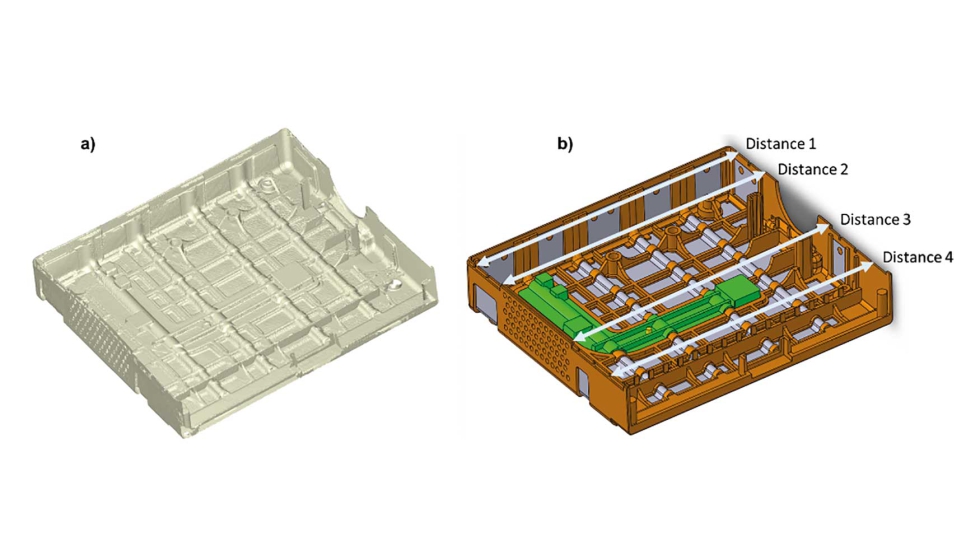

Neste caso de estudo, realizou-se a análise dimensional, com recurso a scanner de digitalização 3D, de um componente termoplástico injetado para posterior comparação com resultados dimensionais, obtidos através da simulação do processo produtivo. Após as primeiras versões do componente serem produzidas, foram realizadas digitalizações de forma e comparadas com o modelo CAD (baseline) da peça, para: 1) localizar as deformações da peça; 2) correlacioná-las com os valores obtidos através da simulação numérica do processo e 3) corrigir o processo produtivo, minimizando e/ou eliminando os empenos verificados.

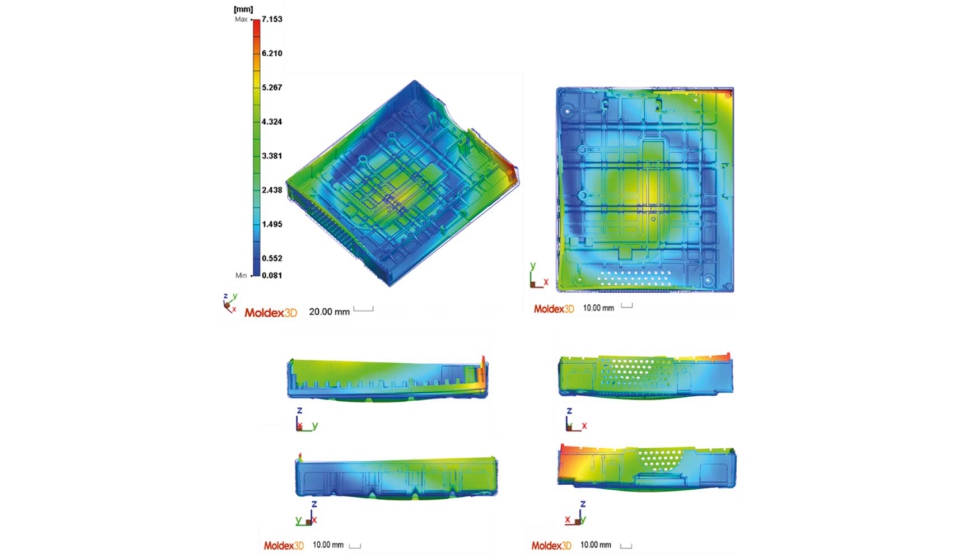

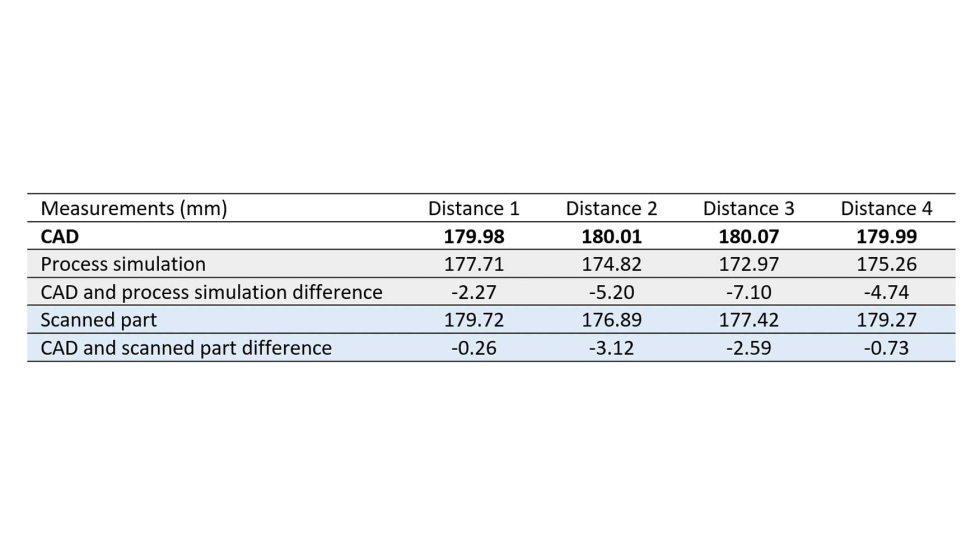

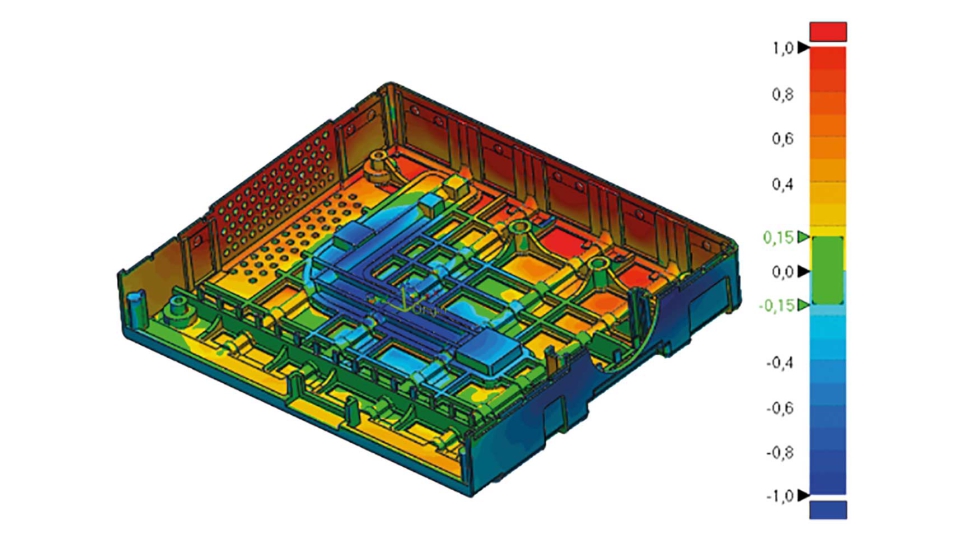

Para a avaliação virtual do processo, foi realizada uma simulação do processo de moldação por injeção de uma peça, multicompetente, na fase de desenvolvimento do molde para a adaptação da sua geometria e para garantir a sua adequabilidade ao processo e para a definição dos sistemas funcionais do molde, nomeadamente, a localização e dimensões dos ataques. Assim, foram realizadas as seguintes análises: 1) análise à frente e perfil do fluxo; 2) a identificação de short-shots; e 3) a análise da eficiência dos canais de arrefecimento. Neste contexto particular, considerando que a peça faz parte de um sistema que será posteriormente montado e os materiais são altamente carregados, é crucial realizar um controlo preciso e uma análise dimensional detalhada do componente. Os resultados dessa análise encontram-se representados na Figura 1. Após a simulação do processo, que auxiliou no desenvolvimento do molde, foram realizados testes iniciais que resultaram na injeção de peças. Com base nestes dados foi realizado um estudo comparativo da previsão de deformação resultante da simulação com a deformação real da peça, através da tecnologia de digitalização 3D da peça com o equipamento Einscan HX scanner da Shinning 3D, representado na Figura 2. Os valores obtidos estão compilados na Tabela 1. Apesar de alguma diferença quantitativa entre os valores numéricos e experimentais, a tendência do empeno da peça foi adequadamente previsto pela simulação do processo. Em relação à diferença de valores de deslocamento obtida, deverá ser salientado que a localização dos pontos no modelo digitalizado e dos probes no modelo de simulação (representam os pontos na peça real) para a medição das distâncias, são uma aproximação, o que pode contribuir para o erro de medição. Porém, foi possível validar que a simulação do processo pode prever a configuração do empeno, sendo este côncavo no caso das paredes laterais e nas áreas de maior deformação. Estes resultados garantem a capacidade da simulação do processo em prever qualitativamente o empeno de uma peça produzida por moldação por injeção, sendo uma importante ferramenta para o desenvolvimento de modelos de projeto, definição da janela d condições adequada do processo e, futuramente, como ferramenta auxiliar para a adequabilidade, em tempo real, do processo de injeção, no contexto de aplicação da metodologia de Digital Twin.

Figura 3 - Colour mapping de uma versão inicial do produto.

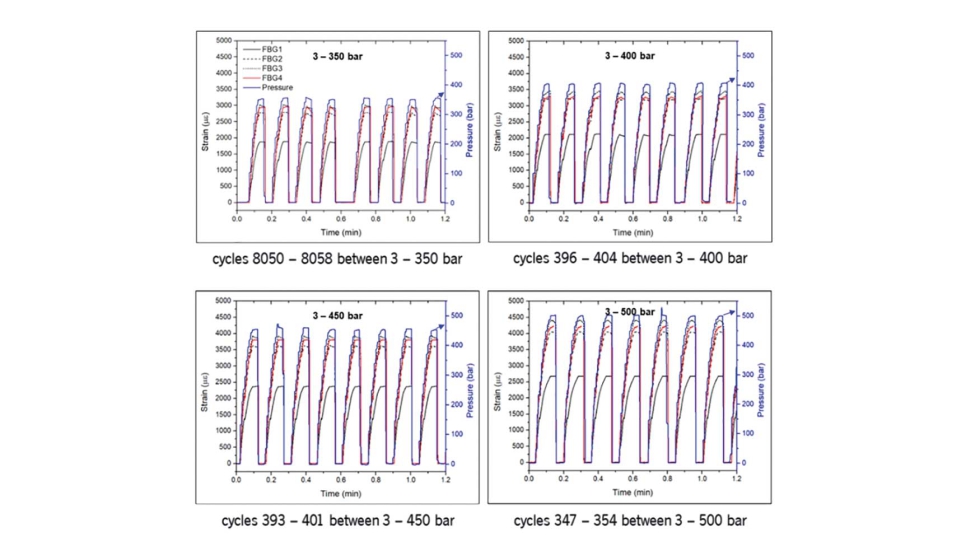

Os materiais compósitos são amplamente utilizados em componentes ou estruturas de alto desempenho termomecânico, sendo comum a sua aplicação em componentes ou estruturas críticas. Assim, é de elevada importância monitorizar minuciosamente a vida útil operacional destas estruturas enquanto em serviço, além de manter um rigoroso controlo sobre as suas condições de processamento. Este acompanhamento detalhado é essencial para garantir a integridade estrutural e o desempenho otimizado ao longo do tempo. Ao registar e analisar cuidadosamente as variáveis críticas associadas às operações em curso, é possível identificar padrões, antecipar desgastes e implementar medidas corretivas proativas. A versatilidade dos materiais compósitos e das suas técnicas produtivas aumentam a potencialidade de aplicação de diferentes metodologias de sensorização, permitindo contextos de aplicação não replicáveis a outros materiais e/ou processos produtivos. A incorporação de sistemas de sensorização durante o processo produtivo representa uma abordagem inovadora que viabiliza a produção de componentes intrinsecamente compostos com sensores integrados na sua estrutura com capacidade de monitorizar uma ampla gama de variáveis físicas relevantes ao desempenho e qualidade do produto. Desta forma, é possível obter informações e monitorizar, em tempo real e contínua, o componente durante as fases de Produção, Montagem, Integração e Teste (MAIT – Manufacture, Assembly, Integration and Testing). Esta nova abordagem de monitorização contínua de componentes e processos é altamente disruptiva, sendo os materiais compósitos um campo amplo de aplicação deste conceito de monitorização integral.

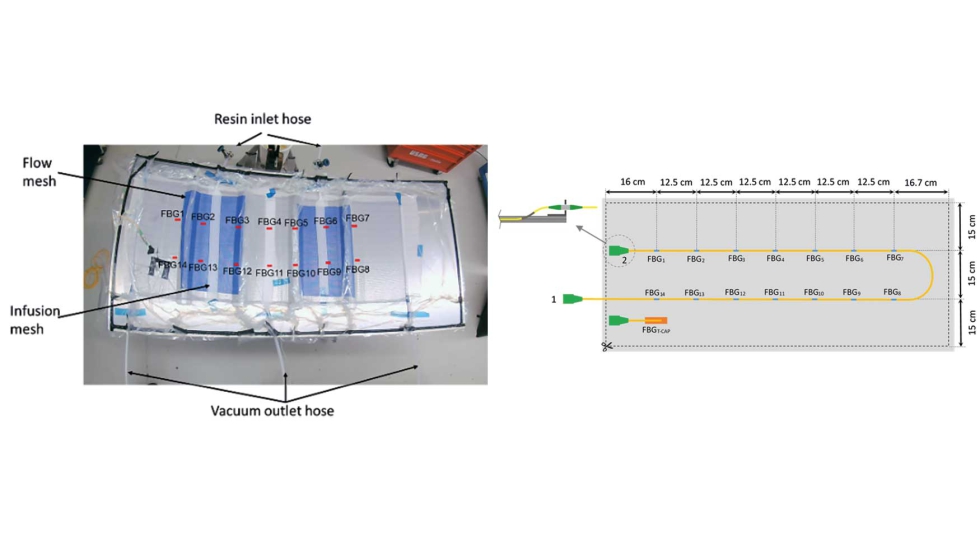

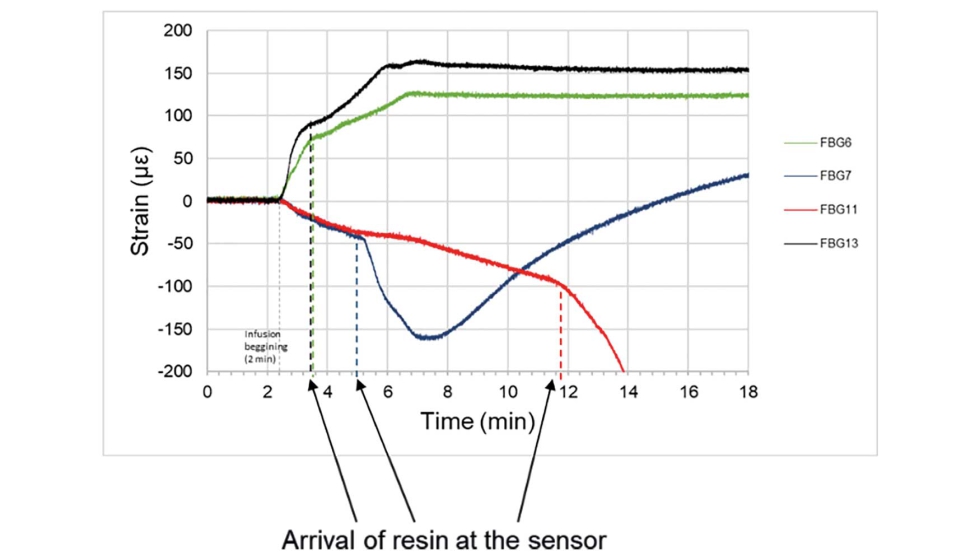

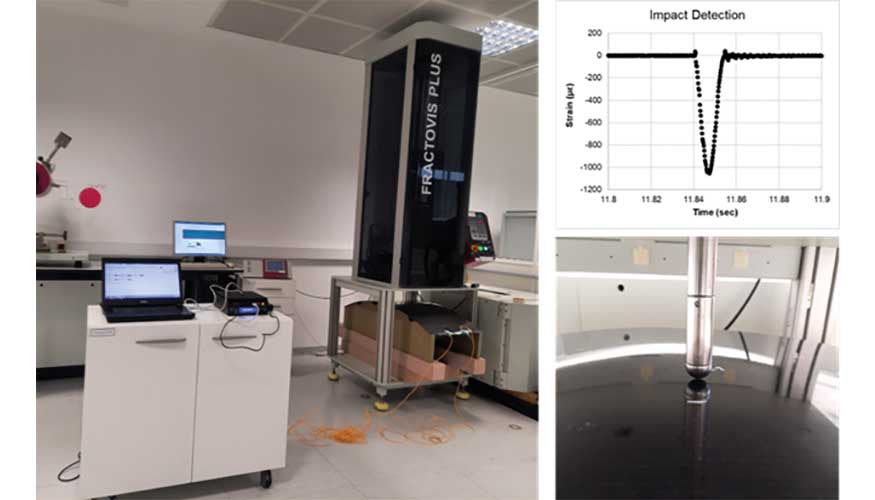

O PIEP tem vindo a aplicar técnicas de sensorização ótica, com especial enfoque na inserção de rede de sensores FBG’s em laminados compósitos. Esta metodologia, como anteriormente referido, permite a monitorização das diferentes fases do ciclo de vida do produto: desde a manufatura até à monitorização do uso, considerando, para o efeito, a mesma rede de sensores. Na Figura 4b) é possível visualizar a configuração de fibra ótica embebida em laminado compósito que permitiu monitorizar a frente de resina (ver Figura 5), resultante do processo de infusão de resina termoendurecível assistida a vácuo (VARI). Posteriormente, após cura da peça, e utilizando a mesma rede de sensores, é avaliada a energia de impacto através da monitorização dos transientes de deformação, tal como apresentado na Figura 6.

Figura 6 - Monitorização de impactos, por monitorização de transiente de deformação, através de sensorização ótica embebida. Em a) máquina de ensaios de impacto (queda de dardo) e sistema de aquisição de sinal ótico; b) transiente de deformação gerado por solicitação de impacto; c) impactor e placa compósita sensorizada.

Com aparecimento das indústrias 4.0 e 5.0, os dados e a sua gestão, interpretação e utilização tornaram-se um enorme ativo para as empresas, seja para consumo interno, com digitalização e sensorização de equipamentos e monitorização digital através de Digital Twins (7), seja para consumo externo, com o uso de big data para criar modelos de inteligência artificial generativos como o chatgpt ou gemini.

Esta digitalização para consumo interno, como é o exemplo do nosso caso de estudo, passa muitas vezes pela adaptação, digitalização e atualização de equipamentos e softwares antigos, tendo todo este processo as suas idiossincrasias e dificuldades que, muitas vezes, são transversais a outros equipamentos e softwares. Pelo que e tal como se tem notado, este processo é dinâmico e flexível o suficiente para ser aplicado em diversos casos diferenciados.

No nosso caso de estudo, havia a necessidade interna de produzir um software capaz de receber, armazenar, alterar e comparar dados de análise de composição química e estrutural de bio- compostos poliméricos sintetizados internamente, os quais, devido às suas especificidades, não se encontram disponíveis nos softwares disponíveis.

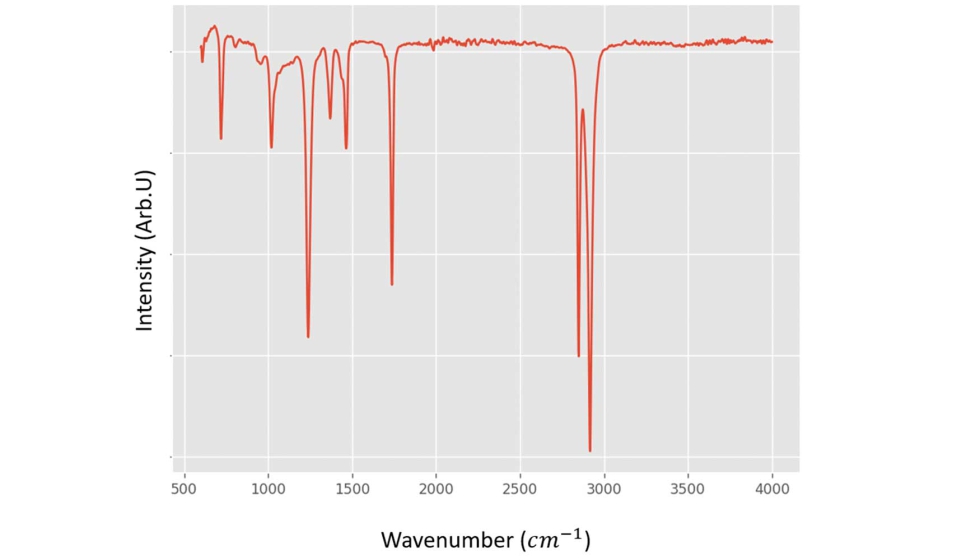

O software tem duas valências principais: 1) alimentar uma base de dados com análises de Espetroscopia de Infravermelhos por Transformada de Fourier (FTIR) (um exemplo desta análise está representado no gráfico da Figura 8), Termogravimetria (TGA) e Calorimetria Diferencial de Varrimento (DSC) com a possibilidade de tratamento dos dados e espetros antes do armazenamento em base de dados externa, permitindo o acesso à base de dados centralizada por qualquer dispositivo; 2) suportar a identificação dos diferentes compostos poliméricos a analisar através dos dados armazenados que servem como base a essa identificação. Para tal, vários métodos de classificação estão a ser considerados, tais como os métodos Correlation Coefficient, Cosine Similarity, Euclidean Distance, Dynamic Time Wraping (DTW), Spectral Angle Mapper (SAM) e Wavelet Transform. Numa perspetiva mais atual, alguns algoritmos de Machine Learning podem, também, ser implementados para complementar os resultados, conferindo-lhes maior robustez e credibilidade.

Em suma, o desenvolvimento de uma solução personalizada capaz de centralizar, armazenar e interpretar dados de caracterização física de materiais, tal como aquela descrita neste caso de estudo, é de vital importância para o aumento de eficiência e eficácia dos processos de gestão e interpretação de dados, mais especificamente, em contexto laboratorial.

Referências

1. Application of the Digital Twin for in process monitoring of the micro injection moulding process quality. G. E. Modoni, B. Stampone, G. Trotta. Feb. 2022, Comput Ind, Vol. 135, p. 103568.

2. Industrial perspectives of 3D scanning: Features, roles and it's analytical applications. Mohd, Javaid e Haleem, Abid. 2021, Sensors.

3. 3D Laser Scanners’ Techniques Overview. Abdel-Bary Ebrahim, Mostafa. 2013, International Journal of Science and Research (IJSR).

4. Tangent Solutions. The Benefits of Blue Light Scanners vs CMM for 3D Inspection. [Online] TAngent Solutions, 30 de maio de 2023. [Citação: 09 de fevereiro de 2024.] https://usetangent.com/blue-light-scanners-vs-cmm/.

5. Capture 3D. Knowledge Center. [Online] Capture 3D. [Citação: 09 de Fevereiro de 2024.] https://www.capture3d.com/knowledge-center/blog/blue-light-3d-scanner.

6. Processing and Structural Health Monitoring of a Composite Overwrapped Pressure Vessel for Hydrogen Storage. Rocha Helena, Antunes Paulo, Lafont Ugo, Nunes João Pedro. 2023, Structural Health Monitoring, Vol. in press.

7. Industrial applications of digital twins. Y. Jiang, S. Yin, K. Li, H. Luo, and O. Kaynak. [ed.] Royal Society Publishing. 04 Oct 2021, Philosophical Transactions of the Royal Society A: Mathematical, Physical and Engineering Sciences, Vol. 379. 2207.

www.interplast.pt

InterPLAST - Informação profissional para a indústria de plásticos portuguesa