No âmbito de um projeto de colaboração com a Toyota (TME), a Renault, a Sogefi, a Hexagon Manufacturing Intelligence e a Arobas Technologies, entre outras, a Domo Chemicals desenvolveu uma ferramenta de simulação de fluxo de trabalho completamente nova que permite prever os efeitos dos líquidos de refrigeração à base de água e glicol em aplicações de poliamida para os segmentos automóvel, de aquecimento e sanitárias, ao longo da sua vida útil.

O fluxo de trabalho Thermofip permite prever a evolução da resistência das peças após o envelhecimento, ajudando os projetistas a definir as geometrias corretas para as suas novas peças sem a necessidade de testes exaustivos.

Para além das aplicações automóveis, o projeto Thermofip também oferece capacidades de previsão para aplicações de aquecimento e sanitárias, que entram em contacto regular com água e líquido de refrigeração.

No setor automóvel, os compósitos de poliamida 66 com fibra de vidro são especialmente utilizados nas peças sob o capô que entram em contacto com o líquido de refrigeração. Tanto nos veículos com motor de combustão interna, como nos veículos elétricos e híbridos, e mesmo dos veículos a pilha de combustível.

Em resposta à necessidade de reduzir as emissões de CO2 e às consequentes alterações na arquitetura dos motores, a tecnologia de simulação preditiva está a tornar-se indispensável na indústria dos plásticos.

As interações entre os principais ingredientes dos compostos (poliamida e carga) e os principais componentes do líquido de arrefecimento, água e etilenoglicol, são complexas. Incluem a plastificação, que diminui significativamente a temperatura de transição vítrea do composto e, por conseguinte, as suas propriedades mecânicas em condições normais de funcionamento. Incluem também a degradação química, por hidrólise das cadeias de poliamida, e a concentração do líquido de arrefecimento, que pode variar de um lado para o outro da peça. Isto resulta em diferentes níveis de desempenho mecânico do material em diferentes pontos da geometria da peça e ao longo do tempo. Para além disso, também há que considerar a influência da orientação das fibras. Todas estas variáveis dificultam a previsão dos níveis de desempenho das peças através de simulação.

Ao otimizar a simulação e a utilização de peças de plástico reforçado com fibras, expostas a líquidos de refrigeração à base de água e glicol, o Thermofip representa uma verdadeira mudança para os intervenientes no segmento da refrigeração automóvel e no setor dos tubos para canalização. Esse resultado é tão importante para os fornecedores de materiais quanto para as empresas que projetam as peças e os fabricantes de automóveis que as utilizam. Além de poder simular o comportamento de peças estáticas, o Thermofip abre caminho para a simulação de componentes ativos nas suas diferentes posições, com os respetivos efeitos de tensão locais.

“Ao calcular as propriedades mecânicas finais de uma peça feita de resina de poliamida reforçada com fibra de vidro, a simulação integrativa oferece a vantagem de também ter em conta o processo de conformação. Isto abre novas possibilidades para a otimização das peças com uma redução significativa do peso de cerca de 20% para as peças-alvo”, disse Gilles Robert, especialista sénior em materiais da Domo.

“No âmbito do projeto Thermofip, criámos um modelo cinético para simular a forma como os líquidos de refrigeração influenciam a fragilização progressiva dos materiais, a fim de encontrar novas formas de fabricar peças ainda mais leves”, acrescentou Robert.

A nova cadeia de simulação de protótipos, concebida em colaboração com a Hexagon e a Arobas Technologies, permite prever a degradação local das peças. Vários modelos permitem agora prever os níveis de degradação do material causados pelo envelhecimento, que podem ser utilizados para antecipar o desempenho mecânico dos polímeros expostos a fluidos de refrigeração. O estudo inclui igualmente a evolução, com o envelhecimento, do comportamento mecânico do material para diferentes orientações das fibras.

As simulações foram validadas por ensaios empíricos. Um exemplo é o teste efetuado no Demonstrador de Deformação Localizada, concebido e moldado pela Domo Chemicals. O objetivo era excluir falhas na proximidade das inserções metálicas. Os resultados mostram uma elevada correlação entre as experiências e as simulações.

O Thermofip é a mais recente adição à bem estabelecida oferta de simulação MMI da Domo, que já combina modelação mecânica-material e simulação de moldagem por injeção de alta qualidade.

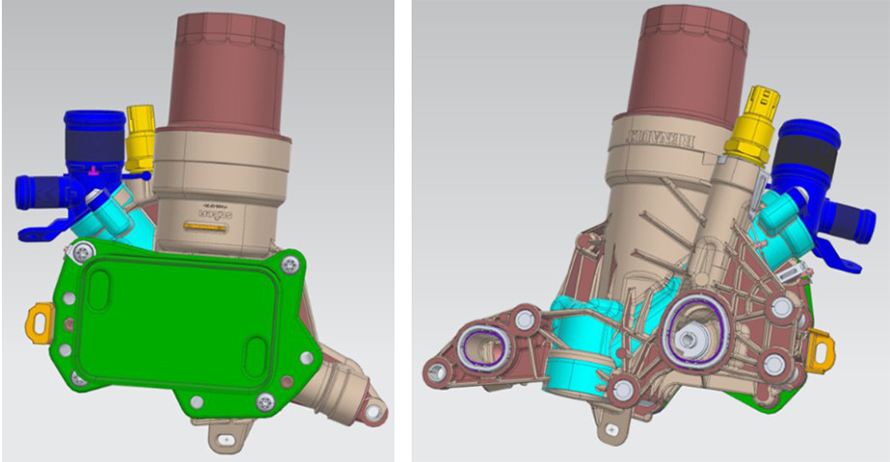

Um primeiro estudo de caso foi realizado num módulo de óleo Sogefi Filtration fabricado com uma solução Technyl reforçada com fibra de vidro.

Os resultados da simulação revelam algumas tendências interessantes e um bom nível de correlação entre o teste e a simulação. Um ponto-chave é que a falha não ocorre no módulo de óleo onde a hidrólise é mais intensa. Ocorre onde se encontra uma combinação desfavorável de concentrações locais de tensão, orientação das fibras e hidrólise. Este facto ilustra a razão pela qual é necessário um fluxo de trabalho complexo que tenha em conta vários parâmetros para prever a falha em peças tão complexas.

Esquemas do módulo Sogefi Filtration oil utilizado no projeto Thermofip.

Os resultados obtidos nesta primeira fase do projeto são muito encorajadores, mostrando boas correlações entre experiências e simulações[1].

Os próximos passos do projeto consistem em alargar o modelo a outros líquidos de refrigeração comerciais. A base de dados de materiais será alargada para incluir novos materiais e, mais importante ainda, terão de ser realizados mais estudos de caso para demonstrar que esta nova tecnologia pode alterar a forma como as peças de poliamida são concebidas em contacto com o refrigerante.

[1] Os dados baseiam-se na investigação realizada durante o projeto Thermofip em colaboração com todos os parceiros e estão disponíveis a pedido.

www.interplast.pt

InterPLAST - Informação profissional para a indústria de plásticos portuguesa