Apresentado pela primeira vez na feira K 2025, o projeto Domino, iniciativa da Arburg, Hasco e Polarform, promete modernizar o fabrico de moldes. Com um sistema de canal quente impresso em 3D e um conceito de molde compacto, os parceiros demonstram como a inovação, a cooperação e a liberdade de design podem resultar em soluções de produção mais económicas, flexíveis e orientadas para o futuro.

Atualmente, os fabricantes de moldes estão sujeitos a uma grande pressão inovadora: são necessárias soluções precisas, económicas e, ao mesmo tempo, flexíveis. Com o projeto conjunto Domino, as empresas parceiras Hasco, Arburg e Polarform demonstram como é possível criar um valor acrescentado genuíno para a aplicação prática através de novos conceitos de moldes.

Em vez de optar por soluções tradicionais, como moldes cúbicos ou pratos rotativos, o projeto Domino tem como objetivo permitir a injeção de várias peças de dois componentes dentro de um molde compacto, com a ajuda de um sistema de canal quente impresso em 3D. O conceito abre liberdades de design completamente novas, tanto para os designers de peças como para os clientes finais e fabricantes de moldes.

32 peças bi-colores num ciclo de 60 segundos

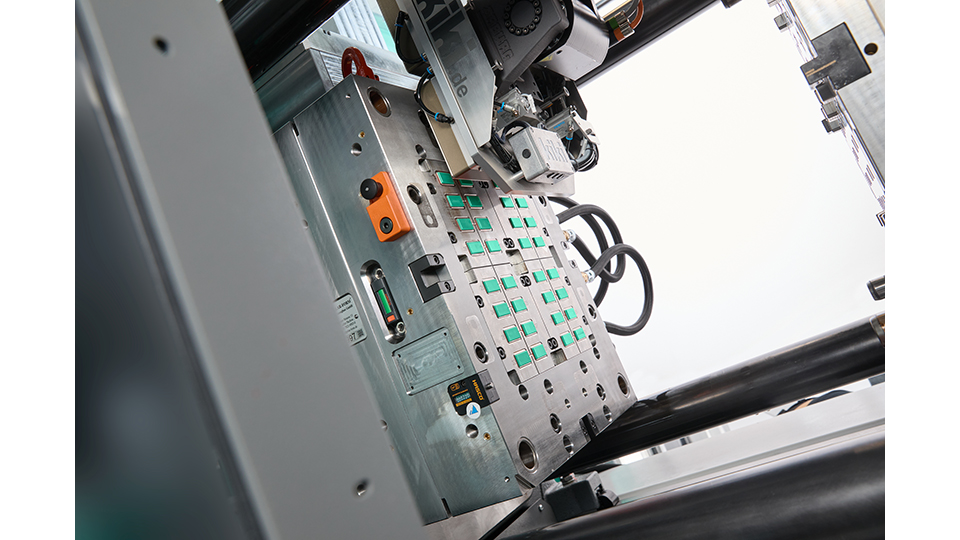

Durante a K, os resultados do projeto foram exemplificados na produção de peças de dominó bi-colores, em ABS. Para tal, foi utilizada uma máquina de injeção Allrounder More 2000, com força de fecho de 2000 kN, equipada com uma unidade de injeção horizontal do tamanho 400 e uma unidade de injeção vertical do tamanho 170. Foi igualmente utilizado um molde de 32 cavidades da Polarform com tecnologia de canal quente e standards da Hasco. Num ciclo de aproximadamente 60 segundos, foram produzidas 32 peças.

Neste novo conceito, ao contrário das aplicações convencionais de dois componentes, o molde não abre nem gira para adicionar o segundo componente. Em vez disso, na aplicação demonstrada na K, a parte frontal das peças de dominó é criada pela injeção inicial de um componente ABS cinzento através da unidade de injeção vertical. Em seguida, dois cilindros hidráulicos retraem os núcleos e o número individual de pinos. Isto cria espaço nas cavidades para o segundo componente ABS verde. Este é injetado através da unidade de injeção horizontal e preenche a parte traseira das peças e as suas ranhuras na parte frontal.

Nesta demonstração, foram produzidas 28 peças em todas as combinações de pares de números de 0:0 a 6:6 necessárias para criar um jogo completo de dominó, e outras quatro peças com os logótipos dos parceiros.

O Domino é um exemplo claro de como a criatividade tecnológica e as parcerias entre empresas podem mudar os limites técnicos. O novo conceito apresenta vantagens notáveis: redução dos tempos de ciclo, possibilidade de utilização de máquinas mais pequenas, menor necessidade de espaço e, em geral, uma produção mais económica. Ao mesmo tempo, o projeto oferece ideias valiosas para futuros desenvolvimentos nesta área e ilustra o potencial da impressão 3D para a fabricação moderna de moldes.

Como impulsionador de toda a indústria, o Domino posiciona-se não tanto como um projeto individual, mas sim como um exemplo de como o planeamento com visão de futuro, a tecnologia inovadora e os conhecimentos técnicos da indústria se entrelaçam. O resultado são soluções que não só convencem do ponto de vista técnico, mas também contribuem de forma sustentável para a competitividade das empresas.

www.interplast.pt

InterPLAST - Informação profissional para a indústria de plásticos portuguesa