António Silva, Eleonora Caneve, Nuno Agostinho, R&D Department da Erofio

03/11/2025Uma revolução no mundo da injeção. Uma parceria para prolongar a vida útil dos moldes de nova geração. INOV.iQ é um molde 100% impresso em 3D pela Erofio e desenvolvido em parceria com a Engel, otimizado para operar com a suite inteligente iQ. O objetivo: aumentar a eficiência, sustentabilidade e durabilidade do molde no processo de moldação por injeção.

Aquilo que antes dependia quase exclusivamente da maquinação tradicional de aço em blocos começa agora a integrar soluções híbridas, que combinam processos tradicionais com as mais recentes tecnologias de impressão 3D.

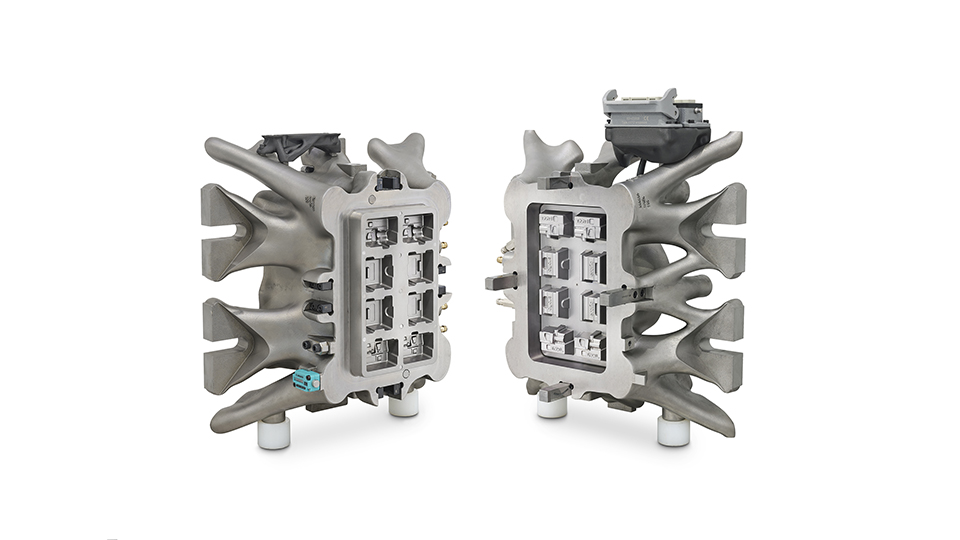

A possibilidade de imprimir em 3D peças críticas de molde abre novas perspectivas em termos de otimização do consumo de matéria-prima, redução dos tempos de fabrico e controlo térmico mais eficiente durante o processo de injeção. Graças à liberdade geométrica oferecida pela impressão 3D, os canais conformados de refrigeração tornaram-se já uma prática comum, permitindo um arrefecimento mais uniforme e o aumento da eficiência do processo produtivo de injeção. Mas por que limitar esta liberdade geométrica apenas aos canais de refrigeração? Porque não a aplicar a toda a estrutura do molde?

As limitações associadas ao custo dos materiais e ao funcionamento dos equipamentos de impressão 3D são desafios comuns a todos os setores que recorrem à fabricação aditiva. Para os mitigar, o próprio mercado do 3D tem desenvolvido tecnologias de otimização topológica e latticing para redução de peso, que permitem reduzir significativamente o consumo de material, tempo de construção e, consequentemente, os custos de produção.

Estas tecnologias foram aplicadas agora ao mundo dos moldes, obtendo um dos primeiros moldes 100% impressos.

INOV.iQ mold.

Este não é o primeiro molde totalmente impresso em 3D produzido pela Erofio, mas é o primeiro concebido especificamente para utilização externa e testes de longa duração. O projeto exigiu níveis elevados de robustez e fiabilidade, capazes de responder às condições reais de um ambiente produtivo. Esta colaboração permitirá a recolha de dados fundamentais para validar a durabilidade e o desempenho deste tipo de moldes, que relativamente novos no mundo da injeção, ainda não têm dados conclusivos de vida útil.

Com o mercado focado na redução de custos, controlo de gastos, e no aumento da sustentabilidade e qualidade dos produtos, as máquinas de injeção têm vindo a evoluir também. Neste sentido, a Engel desenvolveu um set de produtos inteligentes ‘iQ solutions’ com o objetivo de tentar resolver estas necessidades.

O iQ clamp control, sistema inteligente da Engel, ajusta automaticamente a força de fecho em cada ciclo, protegendo a ferramenta ao aplicar somente a força necessária para o tempo necessário. Esta tecnologia permite maximizar a durabilidade dos moldes, mantendo só as forças essenciais para suportar as cargas do processo de injeção.

O iQ flow é capaz de otimizar o fluxo de líquido de arrefecimento de maneira a controlar a temperatura do molde e otimizar a qualidade das peças produzida permitindo estabilidade no processo de injeção, otimizando também a energia gasta no processo.

Estes são dois exemplos de iQ solution nos quais a parceria entre a Engel e a Erofio se focou. Neste contexto surge o INOV.iQ, molde criado especificadamente para potenciar o efeito destes produtos inteligentes para um processo de injeção estável, fiável e robusto. A peça a ser produzida: uma cuvete de gelo de espessura fina (1 mm). Uma peça aparentemente simples, mas com grandes desafios escondidos.

Peça plástica cuvete de gelo.

A aplicação de técnicas de otimização topológica permitiu a criação de um molde 75% mais leve do que um molde convencional pensado para a mesma peça. O sistema Clamp Control está a ser aplicado para otimizar a força de fecho e reduzir as cargas estruturais a que o conjunto é submetido, prolongando assim a vida útil expectável do molde.

Outra vantagem significativa é a eficiência no uso de material virgem: este molde requer apenas um oitavo do material de um molde tradicional. O pó metálico utilizado na impressão pode ser reutilizado, ao contrário das limalhas provenientes da maquinação, que necessitam de pós-tratamento antes de poderem ser reaproveitadas como bloco de aço.

Por ser impresso em 3D, o molde foi também otimizado em termos de gestão térmica. A redução da quantidade de aço concentra a troca térmica na zona da cavidade, enquanto os canais de refrigeração conformados seguem a geometria da peça, maximizando a uniformidade da temperatura. Como resultado, o tempo de ciclo é reduzido para metade em comparação com o molde tradicional simulado.

Com a integração do sistema iQ Flow, foi possível reduzir o tempo de ciclo em mais 25%, passando de um tempo estimado de 50 segundos (tradicional) para apenas 15 segundos por ciclo — um avanço extremamente relevante em termos de eficiência e produtividade.

Com a redução de peso, tempo de ciclo e consumo de líquido refrigerante, as máquinas da Engel permitem estimar com precisão o impacto das soluções aplicadas em termos de sustentabilidade. Os resultados são expressivos: foi registada uma redução de cerca de 25% no consumo energético do processo, oferecendo assim uma resposta concreta às necessidades do mercado mencionadas no início deste artigo.

Portanto, através da combinação de impressão 3D, otimização topológica e o sistema iQ solution, obteve-se um molde 75% mais leve do equivalente tradicional, com redução do tempo de ciclo de 50 para 16 segundos e do consumo energético em 25%. Estes resultados demonstram o potencial da fabricação aditiva na inovação e sustentabilidade da moldação por injeção.

A concretização deste projeto constitui um marco significativo na transformação da moldação por injeção e na integração de processos de fabrico aditivo em ambientes produtivos reais. Através da combinação entre otimização topológica, controlo inteligente e impressão 3D metálica, comprovou-se ser possível produzir moldes significativamente mais leves, eficientes e sustentáveis, sem comprometer a precisão nem a robustez. Estes resultados abrem caminho para uma nova geração de moldes, onde a inovação tecnológica e a engenharia se unem para redefinir os padrões de produtividade e sustentabilidade industrial.

O desenvolvimento destas tecnologias está a evoluir de forma acelerada, e a Erofio continuará a investir na fabricação aditiva e na otimização de moldes, com o objetivo de expandir e consolidar estas soluções no setor industrial.

www.interplast.pt

InterPLAST - Informação profissional para a indústria de plásticos portuguesa