A indústria de moldação por injeção vive uma fase de mudança acelerada. A pressão para reduzir tempos de desenvolvimento, otimizar consumos e aumentar a sustentabilidade leva ao aparecimento de soluções que aliam engenharia avançada, controlo inteligente e digitalização. Foi neste contexto que nasceu o INOV.iQ, um molde 100% impresso em 3D, desenvolvido pela Erofio em parceria com a Engel. O objetivo: criar uma ferramenta flexível, leve e eficiente, concebida para trabalhar em conjunto com a suite inteligente iQ solutions da Engel.

O ponto de partida foi a flexibilidade. Através da fabricação aditiva metálica e da otimização topológica, a Erofio desenvolveu um molde que pode ser desenhado e produzido com prazos menores, permitindo testar, ajustar e obter um produto final num ciclo mais curto.

A liberdade geométrica da fabricação aditiva abriu espaço a canais de refrigeração conformados, estruturas internas otimizadas e uma redução de 75% no peso em relação a um molde tradicional. O resultado foi um sistema produtivo mais ágil, com tempo de ciclo reduzido de 50 para 15 segundos e consumo energético 25% inferior.

A Engel, parceira tecnológica do projeto, introduziu no sistema o conceito de ‘inteligência adaptativa’ através dos módulos iQ Clamp Control e iQ Flow.

Em conjunto, estas soluções transformam o molde num elemento ativo do processo — capaz de ‘comunicar’, adaptar-se e otimizar-se em tempo real.

A fabricação aditiva fornece a forma física flexível; o controlo inteligente garante a resposta dinâmica.

Mas a verdadeira (r)evolução não se esgota na produção. Uma vez fabricadas, as peças exigem verificação dimensional e controlo de qualidade com a mesma agilidade que caracteriza o novo molde. É neste ponto que entram os sensores de visão 3D Gocator, tecnologia que partilha o mesmo ADN de flexibilidade e precisão.

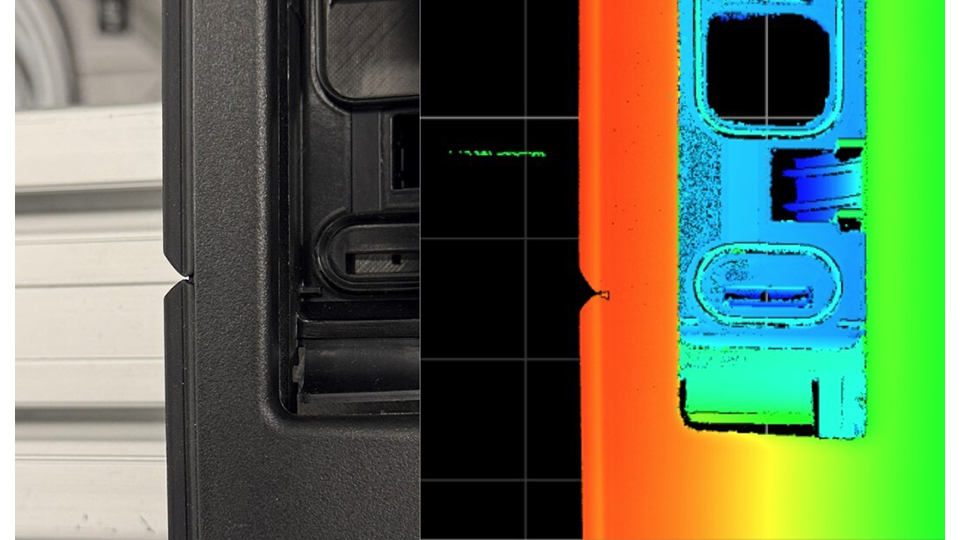

Gocator são sensores inteligentes, capazes de capturar nuvens de pontos tridimensionais em tempo real, medindo dimensões, geometria e características superficiais com elevada precisão. Através de diferentes princípios — triangulação a laser, luz estruturada ou tempo de varrimento — conseguem adaptar-se a peças de variados tamanhos, materiais e texturas, sem necessidade de reconfiguração mecânica.

Esta versatilidade é especialmente relevante em linhas que utilizam moldes de geometria inovadora, como o INOV.iQ. Um único sensor pode inspecionar múltiplos tipos de peças, bastando ajustar parâmetros de software. Assim, a flexibilidade do molde é prolongada pelo sistema de inspeção, garantindo uma produção contínua e adaptável.

A combinação entre molde 3D e visão 3D cria um ecossistema produtivo predominantemente digital. Durante o desenvolvimento, os sensores Gocator podem ser utilizados para digitalizar protótipos e comparar a geometria real com o modelo CAD, detetando desvios antes da produção em série.

Durante a fase produtiva, permitem controlo de qualidade em série, assegurando a conformidade dimensional de cada peça.

Os dados captados pelos sensores podem ser combinados com os dados recebidos da máquina de injeção, para obter uma análise mais detalhada sobre o que ocorre no processo de moldação. Permitindo inspecionar 100% do produto e identificar anomalias impercetíveis ao olho humano com é o caso dos empenos, dimensões críticas e defeitos visuais suscetíveis, tornando-se numa ferramenta extremamente versátil para garantir a qualidade e as especificações do produto.

Tanto o molde INOV.iQ como os sensores Gocator foram concebidos com o mesmo princípio fundamental: adaptar-se ao produto, e não o contrário.

O molde impresso em 3D permite geometrias personalizadas e canais de refrigeração ajustados à geometria a produzir, garantindo que as trocas térmicas ocorrem onde são necessárias. Os sensores Gocator adaptam-se digitalmente a diferentes superfícies e dimensões, realizando medições rápidas e fiáveis sem necessidade de intervenção manual.

Esta complementaridade reforça o conceito de flexibilidade industrial. O que antes dependia de longos tempos de desenho, maquinação e inspeção manual, pode ser trabalhado como um fluxo contínuo de fabrico e controlo, rápido e previsível. A integração entre fabricação aditiva e visão 3D poderá ser o próximo passo na evolução da moldação por injeção. A primeira liberta algum do design das restrições físicas; a segunda garante a precisão, fiabilidade e a validação imediata dos resultados obtidos.

A convergência entre a impressão 3D metálica e a visão 3D industrial demonstra que a flexibilidade é hoje um dos verdadeiros motores da inovação.

O molde INOV.iQ prova que é possível fabricar mais rápido e com menos recursos; os sensores Gocator asseguram a capacidade de verificar, reajustar e obter os resultados planeados.

O futuro da moldação por injeção está a ser construído — camada a camada, voxel a voxel.

www.interplast.pt

InterPLAST - Informação profissional para a indústria de plásticos portuguesa