Descubra como o Done Lab criou uma carcaça eletrónica para motociclos, reduzindo os custos e o tempo de desenvolvimento sem comprometer a proteção técnica.

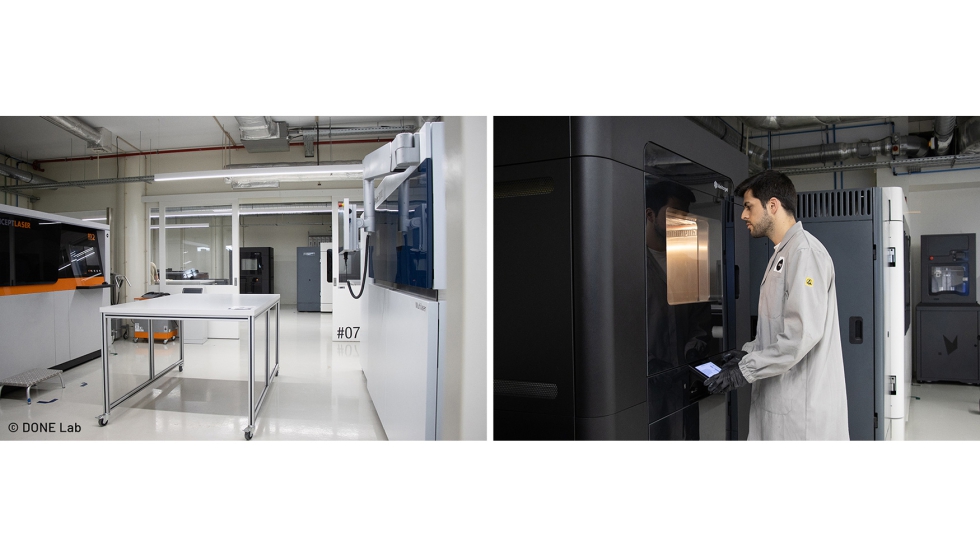

O laboratório de fabricação pertencente à Universidade do Minho, Done Lab, nasceu em 2016 com o objetivo de acelerar o desenvolvimento de novos produtos e ferramentas por meio de tecnologias avançadas, como a fabricação aditiva. Desde então, consolidou-se como referência em investigação aplicada e transferência de conhecimento tanto para o meio académico como para o industrial, oferecendo soluções inovadoras para ambientes altamente exigentes. Uma trajetória que, durante quase uma década, foi reforçada com a colaboração tecnológica com a 3DZ.

Para cumprir a sua missão de impulsionar a inovação industrial através do desenvolvimento de produtos e ferramentas de ponta, o Done Lab integra o design e a fabricação de forma ágil e disruptiva, reduzindo drasticamente os tempos de desenvolvimento e explorando novas soluções com materiais de alto desempenho.

Estes foram três dos principais pilares de inovação:

Validação rápida de protótipos funcionais

Era necessário acelerar o desenvolvimento do produto por meio de peças funcionais que pudessem ser avaliadas em condições reais, sem depender de moldes ou processos tradicionais lentos e dispendiosos.

Exploração de materiais técnicos com propriedades avançadas

Procuravam-se soluções capazes de combinar resistência estrutural, comportamento eletromagnético e adaptabilidade em geometrias complexas.

Escalabilidade e precisão na produção

À medida que os projetos cresciam em complexidade e exigência, aumentava a necessidade de impressoras com maior volume de construção, controlo na deposição de fibra e liberdade de design, sem comprometer a qualidade nem os prazos de entrega.

“Estamos a desenvolver projetos inovadores e precisamos de protótipos físicos que testem e mostrem aos clientes do setor industrial e aos próprios investigadores como podem melhorar as questões de design para a fabricação. Uma das grandes vantagens da fabricação aditiva é precisamente esta: permite-nos não só validar conceitos rapidamente, mas também produzir diretamente peças finais quando o projeto assim o exige.” - António José Pontes, diretor do Done Lab

A impressora Mark Two da Markforged representou o ponto de partida ideal para a Done Lab na sua incursão na fabricação aditiva com materiais compósitos. Esta solução, reconhecida pela sua fiabilidade e precisão na impressão com fibra contínua, marcou um passo inicial estratégico na evolução natural do laboratório para soluções mais avançadas. Como resultado desta experiência bem-sucedida, mais recentemente foi incorporada a FX20, com o objetivo de ampliar as capacidades de desenvolvimento e produção neste campo.

Referindo-se às necessidades do laboratório, António José Pontes, diretor do Done Lab, afirma: “Fabricamos produtos com características especiais, desde componentes reforçados com fibra contínua para proporcionar um desempenho estrutural superior, até produtos com propriedades elétricas específicas e capacidade de dissipação de cargas eletrostáticas, para a proteção de dispositivos eletrónicos”.

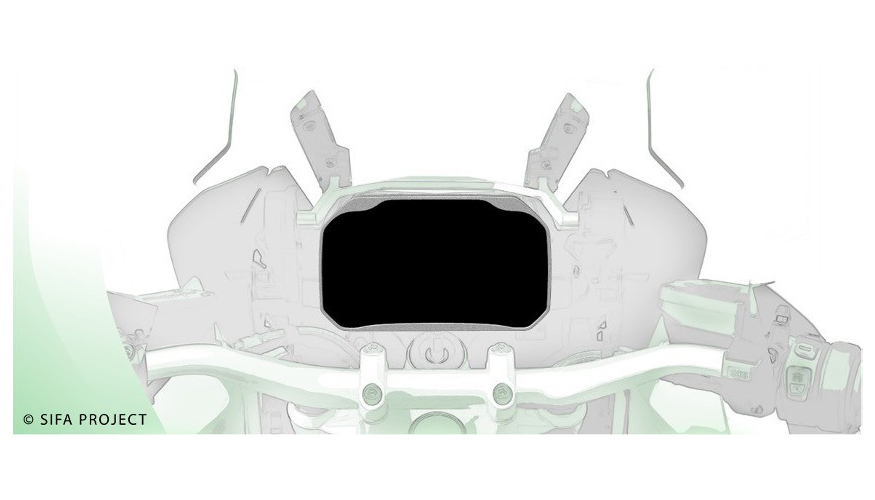

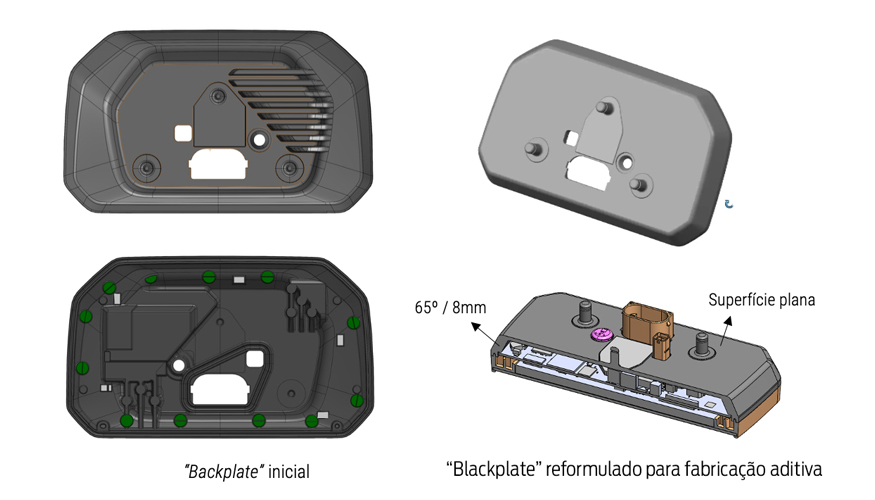

No âmbito do projeto SIFA – Smart System for Additive Manufacturing (POCI-01-0247-FEDER-047108), o Done Lab enfrentou um dos seus maiores desafios: desenvolver um protótipo a partir de uma caixa eletrónica já existente, destinado a integrar um sistema de visualização digital criado pela Bosch Car Multimedia S.A. para motociclos.

Esta peça deveria proteger os componentes internos, como a placa eletrónica, o ecrã ou os conectores, das interferências eletromagnéticas que podem afetar o desempenho do dispositivo.

Até agora, este tipo de componentes era fabricado com metais ou através de moldagem por injeção, o que implicava custos elevados, processos pouco flexíveis e prazos de entrega longos.

O Done Lab propôs uma abordagem mais ágil: redesenhar a carcaça para poder fabricá-la em impressão 3D com materiais compósitos reforçados com fibra de carbono, capazes de oferecer resistência mecânica e proteção contra ondas eletromagnéticas.

O desafio não era apenas técnico, mas também estratégico: validar uma nova forma de fabricar este tipo de peças críticas, acelerando o desenvolvimento sem comprometer a qualidade nem os requisitos exigidos pela indústria automóvel.

“No nosso processo de design, a fabricação aditiva permite-nos dar vida rapidamente aos conceitos, não só para avaliar a forma e o ajuste nas fases iniciais do processo de desenvolvimento do produto, mas também para explorar criticamente a usabilidade, as estratégias de interação e o desempenho mecânico, com o objetivo de melhorar a tecnologia como meio para a produção do produto final.” - Álvaro M. Sampaio vice-diretor do Done Lab.

Graças ao acompanhamento da 3DZ, o Done Lab optou pela tecnologia da Markforged e pela impressora FX20, que permite fabricar peças de grandes dimensões com reforço de fibra contínua. A equipa da 3DZ não só contribuiu com o conhecimento técnico necessário para escolher o sistema adequado, como também prestou consultoria em todo o processo de implementação e validação do projeto.

O processo incluiu:

Catia Silva, engenheira especializada em polímeros e compósitos no Done Lab frisa que “os resultados foram contundentes, cumprindo os níveis exigidos pelas normas de compatibilidade eletromagnética no setor automóvel, como a CISPR 25. Um resultado que não só valida a impressão 3D para protótipos funcionais, mas também para a fabricação de peças finais, como demonstra o caso prático desenvolvido para o sistema de visualização das motocicletas.”

Graças ao redesenho da carcaça eletrónica e ao uso de impressão 3D com materiais compósitos de fibra contínua, o Done Lab conseguiu fabricar uma peça funcional com propriedades de proteção eletromagnética dentro dos níveis exigidos pela indústria automóvel.

O processo, mais ágil e flexível do que os métodos tradicionais, permitiu:

“A experiência tem sido tão positiva que pretendemos continuar o nosso crescimento e elevar ainda mais as nossas capacidades de fabrico aditivo em colaboração com a 3DZ. O Done Lab pretende aumentar o volume de impressão e permitir a produção de peças maiores e a utilização de materiais avançados, incluindo termoplásticos e fibras de alto desempenho para aplicações industriais exigentes”, afirma Cátia Silva.

“A relação com a 3DZ tem sido, e continua a ser, fundamental para o nosso desenvolvimento na área da fabricação aditiva. O seu conhecimento, proximidade e capacidade de resposta fizeram a diferença. A sua equipa de especialistas trabalhou arduamente para compreender a nossa estrutura, os nossos produtos e os nossos projetos. A nossa experiência é extremamente positiva. Sem dúvida, recomendá-los-ia tanto pelo seu aconselhamento na compra de equipamentos como pelo seu excelente serviço pós-venda.” - Catia Silva, engenheira especializada em polímeros e compósitos no Done Lab

A experiência do Done Lab com a fabricação aditiva, apoiada pelo conhecimento e suporte da 3DZ, demonstra como a combinação de tecnologia avançada, materiais inovadores e acompanhamento especializado pode transformar a forma de desenvolver produtos complexos.

O Done Lab continua a avançar e a explorar novos desafios com a impressão 3D como aliada estratégica. Faz isso com a garantia de contar com um parceiro que oferece soluções reais e personalizadas. Essa solidez é reforçada em Portugal, onde a 3DZ é parceira estratégica da Norcam, empresa líder desde 1991 em soluções avançadas de engenharia e fabricação digital.

www.interplast.pt

InterPLAST - Informação profissional para a indústria de plásticos portuguesa